摘要:最近几天没休息好,特别困的感觉,这几天中午还是来好好午休一下,中午不睡,下午崩溃。 最近在读一本书《互联网+制造》发现工业4.0时代微蓝海,里面写有一些工匠精神的案例。 比如日本有个工匠,专注旧书修复50年,一颗永不松动的螺丝做全球市场,等等百年

|

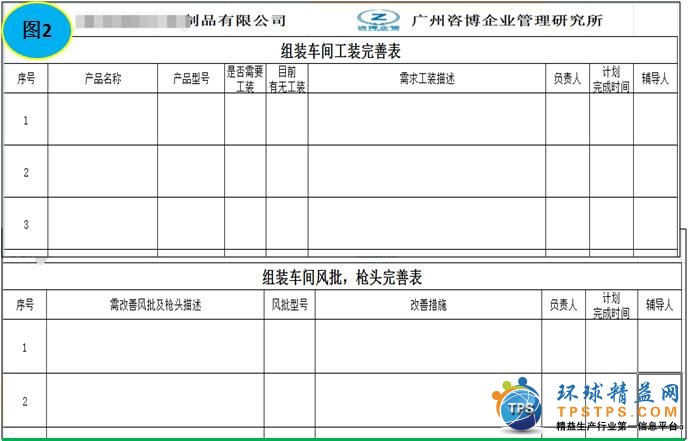

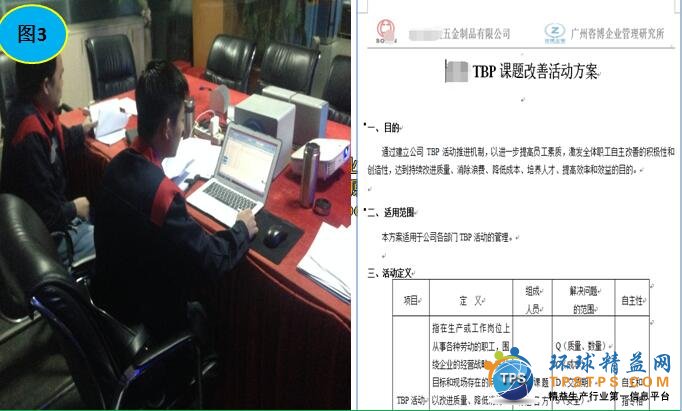

最近几天没休息好,特别困的感觉,这几天中午还是来好好午休一下,中午不睡,下午崩溃。 最近在读一本书《互联网+制造》发现工业4.0时代微蓝海,里面写有一些工匠精神的案例。 比如日本有个工匠,专注旧书修复50年,一颗永不松动的螺丝做全球市场,等等百年企业。 很多都是专注于某一个领域,深耕细耘。 其中有一段话,我觉得瞬间就有共鸣, 说到,中国很多企业家有独特的个性,勇于尝试,勇于试错,而且有很强大的团队,比如博士,MBA等一大把,但还是缺少战略思考能力。 原因是这些高级人才很少能影响一把手的思维,高级人才很多都是在框架内提出自己的方案及思考。 企业要改变,需要一把手思维;而不是请几个人来就可以,一把手要亲自上阵,亲自思考。 这跟企业做精益变革有点类似,企业一把手要变,要行动。 从丰田的大野耐一,到京瓷的稻盛和夫,都是亲自上阵,亲自思考才做出伟大的企业。 言归正传,继续分享精益项目日记  图1是在车间观察作业的时候发现操作工组装产品的时候,打完螺丝,把风批提起来,发现 批头掉了,然后就去找胶水来粘一下。 这过程浪费了将近2分钟的时间=浪费。 在第二次打的时候,又掉了。又去找点纸垫一下。几分钟又浪费了。 员工嘴里说着,哎,一点都不好打,浪费时间 这样的不增值情况在很多企业到处都是。 但我们的管理者习以为常,没觉得需要改善,在忙其他事情去了,或者觉得是小事情,不需要管。 其实管理就是要从小事情抓起。 很多问题都是小问题积累起来的,N多小问题,汇总到最后就是品质,交期,成本,库存等问题了。  咨博乐老师根据这种现状做了2个表单,工具,批风,批头等工装夹具坏的要修复,需要做的就做计划。  图3 是昨天成立的TBP改善活动小组,短期目标攻关目前品质不良之固定座碰划伤,目前数据为94%合格率,目标提升到98%,这个产品目前1个月生产几万个; 1个月下来,不良返工费用不少,而且影响交期。 明天到现场看不良产品情况,根据产品碰划伤情况做数据分析及层别。 碰划伤肯定有一些细微的规律,比如深痕迹,浅痕迹,长痕迹,短痕迹,还有产品碰划伤的位子等等; 根据数据统计出来,就会发现肯定有某一项是最突出,从最突出的下手进行攻关。 因为产品不会自己生出痕迹出来,肯定是有原因。 从原材料→生产过程→成品,这之间产品经过了什么工序,用什么东西装运,员工怎么加工,这整个流程去分析,离根本原因就不远了。 咨博企管乐老师QQ359442876用的方法是丰田TBP八步法 丰田全球几十万员工统一的工作思路及方法。 今天就分享到此。明天继续。如果你有品质改善方面的问题,欢迎加群交流。 (责任编辑:snrxa1209) |

谈谈您对该文章的看