摘要:有下列想法、行动的人才能搞好现场管理工作: 〇 喜欢接触现场的人 〇 每天深入了解现场的人 〇 理解深入现场的好处的人 编外语: 我们会长期更新优质的企业管理干货,分享给大家。本文读完需要4分钟,不涉及统计汇算,通俗易懂 。希望能给您带来些许启发……

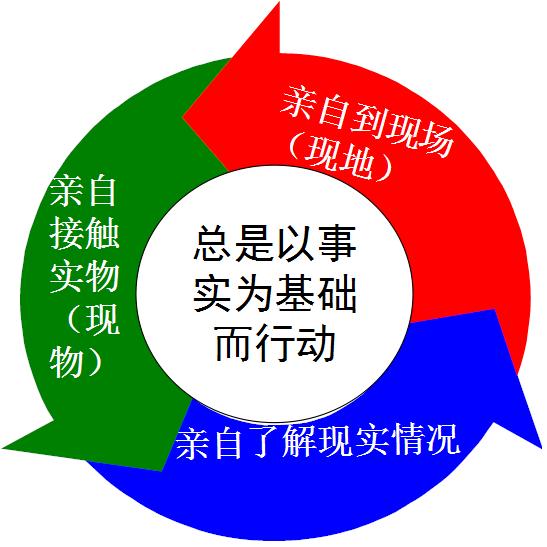

有下列想法、行动的人才能搞好现场管理工作:〇 喜欢接触现场的人 〇 每天深入了解现场的人 〇 理解深入现场的好处的人 编外语: 我们会长期更新优质的企业管理干货,分享给大家。本文读完需要4分钟,不涉及统计汇算,通俗易懂 。希望能给您带来些许启发…… 欢迎您的关注我们的头条号“精益家”,我们会在后期策划更多的文章及管理学碎片化视频,如果您支持我们请 积极评论 转发 收藏(对我们很重要)…… 日本企业现场管理精髓之一“三现主义”:当发生问题的时候, 管理者要快速到“现场 ”去,亲眼确认“现物”认真探究“现实”,并据此提出和落实符合实际的解决办法。

一定要去现场 事实与经验事实有很多种:

证据来源于事实,不到现场去,就不会得到”真实的”事实。 很多人喜欢用经验来解决问题,经验有好与不好,找问题产生的原因和事实时,不要用经验主义,分析问题和解决问题则需要利用经验。

经验主义 “三现五原则”-现场管理的5项金科玉律一、三现:现场、现物、现实(用于彻底、真实、公正的“事件调查” 还原事情真相!) A、现场-----解决问题要到问题发生的场所去 把现场看作问题发生的根源、管理水平提升的基石。与其费尽心思追求制度的“完美”,不如踏踏实实搞好现场,才有“水到渠成”的效果。 不要只坐在办公室决策,而是要立即赶到现场,奔赴第一线。现场是生机勃勃的,每天都在变化,不具备正确的观察方法,你就没法感觉它的变化,包括异常。 B、现物-----对发生问题的对象进行确认 现场的问题往往有形有据,哪里发生了问题,对什么造成影响,都应加以明确。不注意小事、细节,永远难以找出问题根源。管理的最重要的概念是“总是以事实为基础而行动”,解决问题要求你找到事实真相。因为只有一个真理存在,最通用的方法是“到问题中去,并客观地观察其过程”。观察你看不到的地方,这时,事实将出现。 C、现实-----依据事实和数据找出问题的根源 抛弃完全凭经验和感觉,工作中注重数据和事实(防止直觉经验 造成误判)。 比如发生了不良品,不是去讨论谁的责任,而是了解“不良品的数量、比率、什么样?在哪里发生?怎样发生?”事实胜于雄辩,事实胜于猜测,就是现实的意识。

三现主义 企业常见的缺乏“三现主义”的现象:(等待现象) 等待生产现场的联系或生产现场对于技术、品质、资材等部门服务、指导、指示、供应的等待。等待下级的汇报,任务虽已布置,但是没有检查,没有监督…… 不主动去深入实际调查研究,掌握第一手资料,只是被动地听下级的汇报,没有核实,然后作决定或向上级汇报,瞒天过海没有可信度,出了问题,责任往下级身上一推。 “三现主义”的缺乏是等待中的最致命原因之一,严重影响生产现场工作的及时解决。

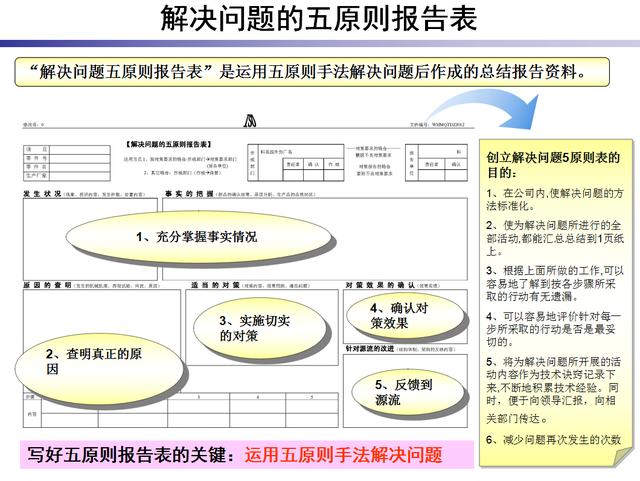

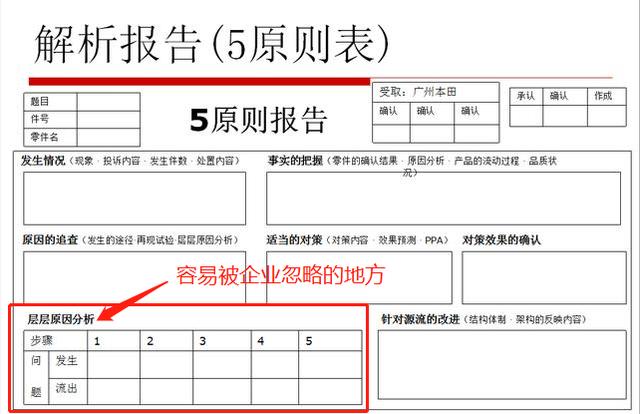

现场 现物 现实 二、五原则:(整体分为五步骤:把握现状、查明原因、适当对策、效果确认、源流反馈)

制作五原则报告表 详细讲解以下5步骤 : 1、发生状况(现象、申诉内容、发生次数)请以下列因素逐项分析填写:

把握事实(对零部件确认结果、原因分析、现正生产该部件品质状况):

2、查明原因(发生途径、问题再现试验,5个WHY的分析) 发生原因及流出原因等的原因

针对原因进行问题事态的再现

3、适当的对策(对策内容、效果预测)

4、确认效果(确认对策的实绩效果)

5、对源头的反馈(要落实到体系、组织标准化的内容)

容易被忽略的地方 容易被企业忽略的地方企业填写容易被忽略的地方 |

谈谈您对该文章的看