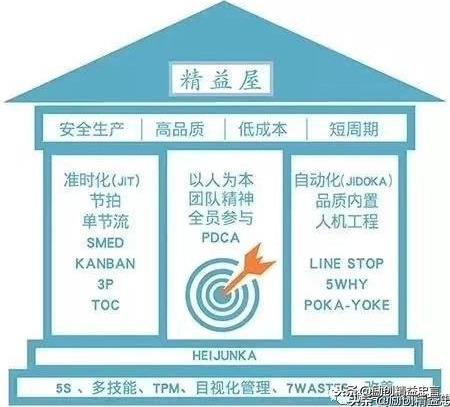

摘要:TPS支柱 丰田生产系统TPS包含了两个重要的理念,被称为两大支柱。一个是自働化JIDOKA,其含义是当发生问题时,立即停止设备,防止有缺陷的产品产生或流出;另一个是准时化生产Just In Time,其含义是在流程中,每道工序只生产下道工序必须的产品,杜绝过盈生

TPS支柱 丰田生产系统TPS包含了两个重要的理念,被称为两大支柱。一个是自働化JIDOKA,其含义是当发生问题时,立即停止设备,防止有缺陷的产品产生或流出;另一个是准时化生产Just In Time,其含义是在流程中,每道工序只生产下道工序必须的产品,杜绝过盈生产(过多或过早的生产)

丰田JIT的起源时代变革的挑战 20世纪初,从美国福特汽车公司创立第一条汽车生产流水线以来,大规模的生产流水线一直是现代工业生产的主要特征。大规模生产方式是以标准化、大批量生产来降低生产成本,提高生产效率的。这种方式适应了美国当时的国情,汽车生产流水线的产生,一举把汽车从少数富翁的奢侈品变成了大众化的交通工具,美国汽车工业也由此迅速成长为美国的一大支柱产业,并带动和促进了包括钢铁、玻璃、橡胶、机电以至交通服务业等在内的一大批产业的发展。大规模流水生产在生产技术以及生产管理史上具有极为重要的意义

但是第二次世界大战以后,社会进入了一个市场需求向多样化发展的新阶段,相应地要求工业生产向多品种、小批量、快更迭的方向发展,单品种、大批量的流水生产方式的弱点就日渐明显了。为了顺应这样的时代要求,如何创造出新的生产方式以适合多品种、小批量混合生产条件下的高质量、低消耗成为人类的新挑战。人类的制造业正在逐渐摆脱“大鱼吃小鱼”的规模竞争,步入“快鱼吃慢鱼”的速度竞争时代!

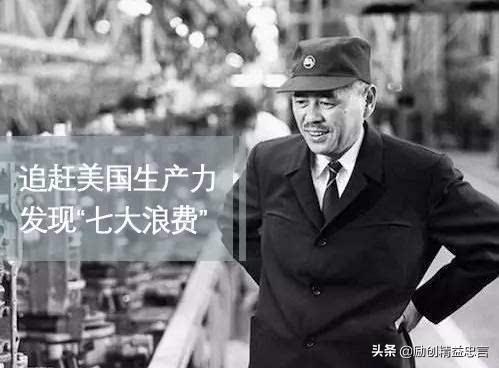

吹响革新的号角 1950年,日本的丰田英二考察了美国底特律的福特公司的轿车厂。当时这个厂每个月能生产9000辆轿车,比日本丰田公司一年的产量还要多。但丰田英二在他的考察报告中却写道:“那里的生产体制还有改进的可能”

那时的丰田不但面临资金短缺,还面临着原材料供应不足,而且日本汽车制造业的生产率与美国差距巨大。在如此严峻的现实面前,丰田喜一郎提出:降低成本,消除不必要的浪费。用三年时间赶上美国!否则,日本的汽车产业将难以为继 关于消除浪费,丰田喜一郎有过这样一种构想,他说:“像汽车生产这种综合工业,最好把每个必要的零部件,非常准时地集中到装配线上,工人每天只做必要的数量。”

大野耐一把丰田喜一郎这个思路应用到汽车的生产现场,形成了一套严谨成熟的“准时化生产Just In Time”体系

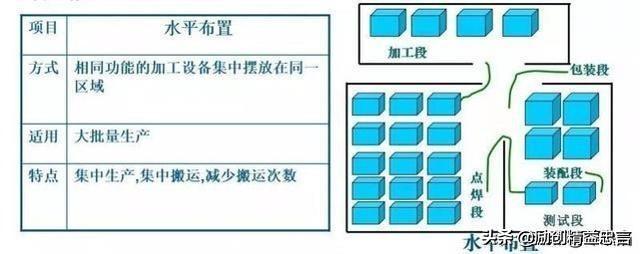

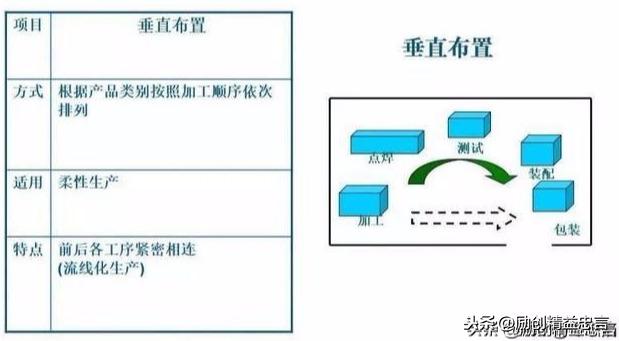

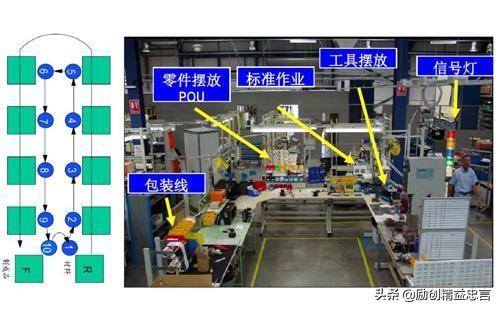

微观实践一:生产线整流化大野耐一学习福特的流水线工作方式,将“以设备为中心进行加工”的水平布局 改变为“根据产品的加工工艺来摆放设备”垂直布局,形成专线生产,并计算出每个产品的节拍时间,这正是单件流One Piece Flow

在机加工、五金加工、注塑成型等为代表的制造业,由于存在着诸多的工艺工段,并且各个工段间确实存在着物理空间上的隔离,因此不得已只能使用批量传递或转运的方式完成工艺流程,成为一个一个的“孤岛” 在整流化的设计中,需要使用皮带、运输带、悬挂连、传动机器手等典型的手段将各个孤岛连接起来,以便大幅消除等待时间及在线库存。如果厂房布局允许的话,还应该缩短各个工段之间的物理距离

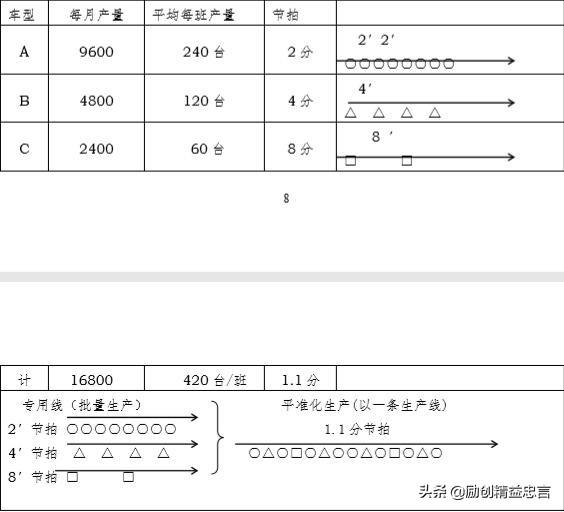

所谓节拍时间,即如生产A产品,一天需要480个,一天的劳动时间是480分钟,那么就可以计算出,生产一个A 产品的节拍时间是1分钟。有了这个节拍时间概念,生产线只要按节拍时间持续流动生产即可。节拍时间是TPS中最重要的概念之一 微观实践二:生产平准化在低减库存、准时化制造的机制下,一旦产量大幅波动,则各工位和采购都难以采取应急措施。 例如,如果今天 500 个、明天 200 个、后天 800 个这样不均衡,那么各工序很难应对。 这样为了确保生产计划大幅波动时也能正常生产,必须经常保有能够满足最大波动值的人力和设备。这种备有多余的人力、设备及材料等的做法,会成为浪费现象频发的直接原因 另外,前后工序是相连的,若生产计划波动,则各工序间产生混乱,无法采取应对措施,结果不仅难以实现准时化,而且不断出现新的浪费,加大成本。 因此,生产计划的平准化是实现准时化的一个大前提 所谓平准化,不只是把生产量平均化,而是把生产量、种类、时间、工时综合起来平均化(均衡化)

平准化的挑战 平准化的排产方式虽然均衡了生产负荷量,但对于产线而言带来了前所未有的挑战,例如:频繁的机种变换、物料的区分管理、物料的准时供应。正是为了解决这些严峻的挑战,丰田创造出了众多意义深远的“制造管理技术”,SMED、混流产线Hybrid、物料JIT配送等

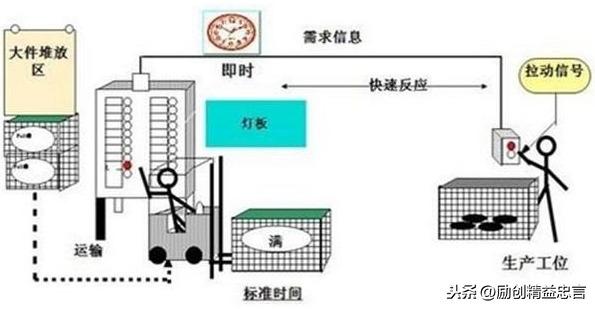

微观实践三:拉动式生产与看板管理TPS之前的生产方式是生产计划部门把计划发给各个工序。由于各个工序发生故障时间不同,导致有的工序生产的部件多,有的生产的部件少,不仅导致生产线运转不流畅,而且循环往复地造成库存 为了解决这些问题,大野耐一从美国超市的取货受到了启发——其实大野耐一根本就没有见过美国超市只是听说而已。但这一点也没有妨碍他的思考和获益——他开始产生了一种没有浪费的流程假设。基于这种假设,大野耐一创造了后工序到前工序取件的流程,从而使推动式生产变成了拉动式生产。最后一道工序每拉动一下,这条生产绳就紧一紧,带动上一道工序的运转,从而消除库存

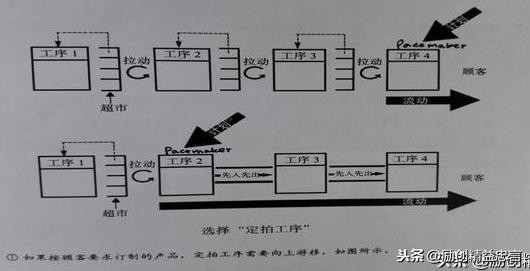

拉动式PULL的设计 有节奏的生产 。计算节拍时间TT,严格以TT为标准制定排产计划与控制产出进度 在不能建立单件流的地方,不得已建立物料超市,实现补货制度以拉动式控制上游的产出 把生产计划指令下达到特定的一个工段 ( 定拍工段Pacemaker Process),实现“拉动式PULL” 定拍工段对上游实行“超市补货”,对下游实行“先入先出FIFO”,所以其他工段无需排产计划 巧用看板 “看板生产”至少花了10年以上的时间才得以在丰田推行成功——直到1973年的第一次石油危机,整个汽车行业出现大量的库存,这时的丰田不但没亏本,反而盈利。这才让那些骂他的人开始相信而接受了他的思想

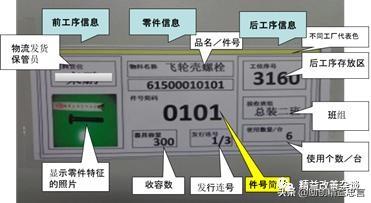

因为传统的ERP系统对于制造一线现场的进度把握与及时调度完全没有能力实现,因此只能依靠“看板”完成调度指令及物料的流转,因此传统的“实物看板”依然在广泛地运用 但随着数字化信息管理系统的广泛运用,特别是MES系统的运用,各种电子化看板、移动终端看板给生产管理人员带来了极大的便利

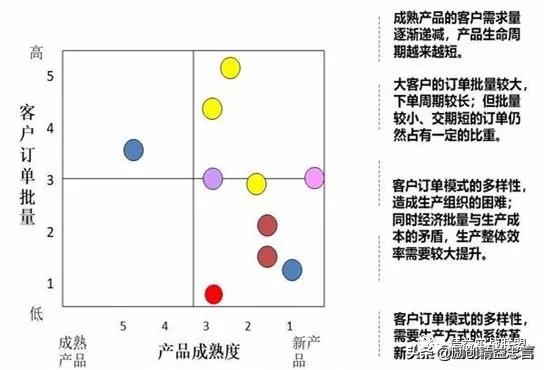

准时化的基本原则生产计划与销售计划、销售计划与实际销售情况应该经常密切结合在一起。因此确定生产节拍时,不应只考虑设备能力,还要通过需要量和运转时间来计算。总之,应将需要的产品、用需要的速度、仅生产所需要的数量 后工序领取 生产计划仅对最终工序做出指示,后工序去前工序领取所需要的数量,前工序只生产被领取的部分,通过这种后工序领取(过后补充)的方式,辅助实现准时化 另外通过实行后工序领取的方式,消除了停滞现象,使问题点经常显在化。一般生产方式下,各工序把自己加工的产品送到后工序。这种情况下前工序不管后工序进展 状况如何,只管运送自己的产品,结果造成库存增加。有时也发生欠品,无法实现准时化 生产方式 按流程生产 为了在需要的时候、将需要的产品、仅生产所需要的数量,不应批量生产,而必须按流程生产。流程生产不仅可以缩短生产周期,而且也减少浪费。 各工序在批量生产时,如果现在有库存,则造成生产流程的停滞、生产过剩的浪费、 需要的产品供应不上。所以,按流程生产很重要。 无论工序长短,按流程生产的想法都一样,它是一个一个地按顺序加工零件,根据后工序的领取状况推进工序进展的机制 宏观格局:第三极竞争力快鱼吃慢鱼的速度竞争 从宏观视野来看,世界范围内已经迎来了“新经济时代”的高潮,以“存量经济”、“买方市场”、“速度竞争”、“客户至上”为显著特点。而传统的规模竞争、产品为王的时代已经落伍了,因此转型升级成为必然的竞争战略 人类制造业竞争力的演变 第一极竞争力 品质取胜 第二极竞争力 性价比取胜 在“品质同质化”、“成本透明化”、“利润微利化”的当下,制造业的第三极竞争力在哪? 直面当下,市场、客户及订单模式产生了十分苛刻的需求,对众多传统模式的制造型企业提出了近乎“生死攸关”的新挑战

第三极竞争力 直面当下,市场、客户及订单模式产生了十分苛刻的需求,主要表现为订单的多变性与激变性,对众多传统模式的制造型企业提出了近乎“生死攸关”的新挑战。因此当今的制造业,不再是“大鱼吃小鱼”的规模经济、而是“快鱼吃慢鱼”的速度经济。多品种、小批量、短交期的快速交付模式的实现已经成为企业竞争力提升的新维度,被笔者称为“第三极竞争力” 快速交货就是意味着在客户需要的时间点交付客户需要的产品数量、并符合品质标准,在丰田这正是“准时化生产JIT”的精髓。被业界称为全面流动管理TFM(Total Flow Management),与原有的TQM及TPM并称为3T管理 三大流程的革新挑战众多企业面临着这些新挑战时,显得手足无措、或者是疲于奔命式的头痛医头脚痛医脚,十分的不系统。如果将新产品的研发与设计考虑在内,其实只要围绕着如何将“造物”的三大一级核心流程加速而推行革新,则必然事半功倍!

新产品研发设计流程的“精准化” 并行工程 研发组织结构与责、权、利的顶层设计 研发流程精益优化 精益工具运用 产品实现流程的”快速化“ 彻底革新“传统大批量制造模式“、导入”精益流动式制造模式“,大幅短缩制造周期Lead Time 推行频繁、快速换型(SMED),实现全品种混流化生产 订单交付流程的”准时化“ 强化PMC职能的权威提升PMC的价值存在与职能创新 构建客户导向、产供销联动的顶层PSI计划体系 扩容传统ERP 导入MES与APS的数字化信息管理系统 构建核心供应商的战略联盟 结束语丰田的准时化JIT生产原本的意思是“只在需要的时间生产出满足客户需求的需要数量的产品,杜绝一切的过盈生产”,但当今的JIT应该被理解为“加快流动性以缩短交付周期,在快速交付的时代能够保证准时交付” 商场犹如战场,企业之间的肉搏战时刻上演,共同推动了人类制造业的不断发展与进化!在品质取胜、性价比取胜的惨烈比拼之后,很多企业已找不到未来的方向、颇有手足无措之感 其实未来的方向就在眼前、竞争力提升之路就在脚下,那就是:以精益思想为指导、以智能化科技与技术为手段,以实现“多品种、小批量、快交付”订单模式为目标构建柔性灵敏制造模式,实现快速度第三极竞争力的终极目标! 匠心宣言专注、专研、专耕精益制造与精益管理二十余载,深知中国制造业过去的成长与崛起,更深感未来全球竞争之艰巨!实业兴邦之使命感一直深埋于心,每日催促我努力前行 阅后如果有兴趣不要忘记点击右上角“关注”,这样就可以每天获取本头条号专栏分享的知识 欢迎关注、评论、收藏、转发与交流 |

- 上一篇:丰田是如何实现JIT(及时生产)的?

- 下一篇:没有了

谈谈您对该文章的看