摘要:设备智创高收益 当今的制造业对于设备的情感可谓“爱恨交加”。我们的加工装配、品质检查检验、物流配送、信息传达与管理都需要设备,而且依赖度越来越高;但另一方面、设备管理水平的高低决定了设备的状态,直接影响了制造流程中的成本与企业效益 随着加工工

|

设备智创高收益 当今的制造业对于设备的情感可谓“爱恨交加”。我们的加工装配、品质检查检验、物流配送、信息传达与管理都需要设备,而且依赖度越来越高;但另一方面、设备管理水平的高低决定了设备的状态,直接影响了制造流程中的成本与企业效益 随着加工工艺及品质检查的不断进化,设备也在不断进化,复杂程度成几何指数上升。未来工业4.0时代的智能制造,设备的自动化、数字信息化、AI化、万物互联化将迎来飞跃性的发展,因此设备管理的难度可想而知 当今、设备TPM活动已经成为设备管理的主流,在中国也得到了极大的认可与推行。但也存在着一个让笔者颇为担心的认知误区:TPM活动就是为了减少设备故障停机时间,从而提升生产的效率!这种认知不可谓完全错误,但至少不够全面!TPM活动从指标上而言追求“4个零”:零事故、零缺陷、零故障、零浪费。可见有四个维度;另外、TPM活动不仅追求设备管理体制的提升,更追求“人”的体制的提升。正所谓“设备如人、精心呵护”!所以TPM活动从企业成本与效益视角来看,它可以通过4个零的目标提升而达到减少资源的投入、节流增效的贡献

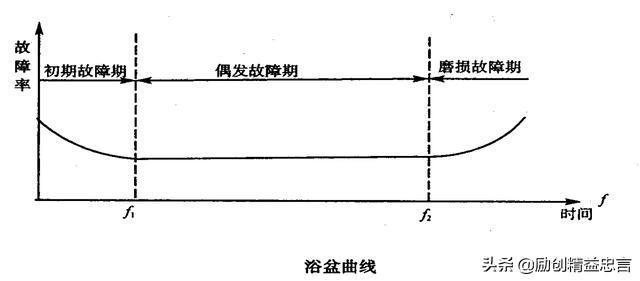

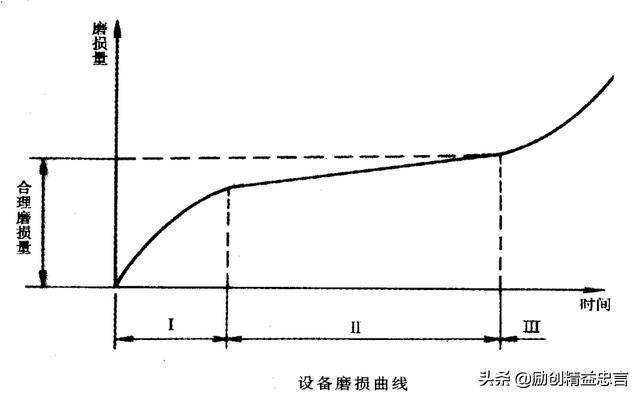

【认知设备】设备3大基本规律设备必然会产生磨损(老化)◇有形磨损◇无形磨损 设备故障有规律◇突发性故障:由偶然因素和意外性因素造成的◇渐发性故障:设备性能逐渐降低、劣化而引起的 设备大检修也只能延缓衰亡◇尽管大修理恢复了设备功能,但修理过后的设备无论在生产率、精确度、速度等方面,都无法与同类型的新设备相比◇大修理的周期会逐渐缩短

设备管理3大基本任务如何及时发现设备的磨损与老化如何降低故障的发生几率如何延长设备的生命周期 【设备管理3大里程碑】事后维修◇坏了再修,不坏不修◇缺乏修理前准备,修理停歇时间较长◇修理无计划,常常打乱生产计划,影响交货期 预防维修◇根据零件磨损规律和检查结果,在设备发生故障之前有计划地进行维修◇由于修理的计划性,便于做好修理前准备工作,使设备修理停歇时间大为缩短 综合管理◇设备的制造与使用相结合、维护保养与技改、更新相结合、技术管理与经济管理相结合、专业管理与自主管理相结合,以及预防为主、维护保养与计划检修并重◇选择和购置所需设备◇组织安装和调试设备◇合理使用设备◇及时检修与精心维护设备◇掌握时机,及时改造和更新设备

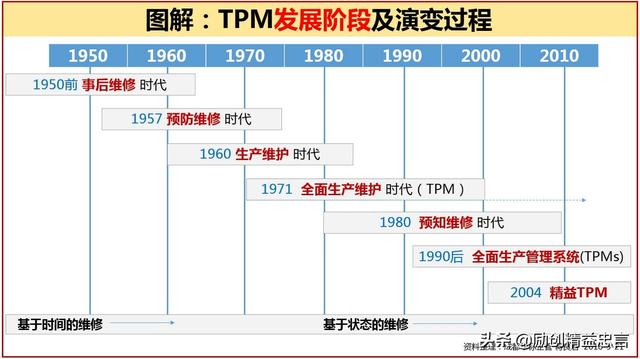

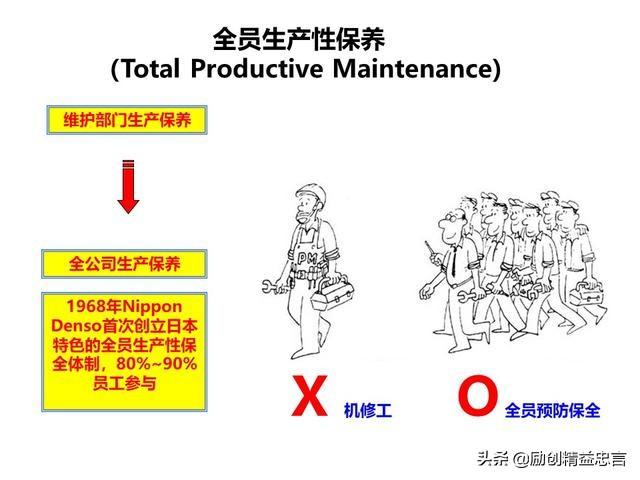

【设备综合管理2大学派】设备综合工程学二十世纪70年代初在英国首创定义:设备综合工程学是为了使设备寿命周期费用达到最经济的程度,而对有形资产的有关工程技术、管理、财务以及其他实际业务进行综合研究的科学特点:◇研究目的是使设备的寿命周期费用最经济◇是有关有形资产的工程技术、管理、财务等方面的综合管理科学◇进行设备的可靠性、维修性设计◇它是关于设备一生机能的系统性的管理理论 全员维护保养制度TPM日本在吸收欧美研究成果的基础上提出特点:更具有可操作性内容:◇目标是使设备效率最高,在日本被称为“生产性”Productivity◇建立包括设备整个寿命周期的生产维护保全系统◇涉及与设备管理有关的所有部门◇从最高管理部门到基层工人全体人员都参与◇加强思想教育,开展小组自主活动推进生产维修 【TPM的崛起】1968年Nippon Denso(日本电装)首次创立日本特色的全员生产性保全体制,80%~90%一线员工直接参与。全员生产性维护保养Total Productive Maintenance,简称TPM

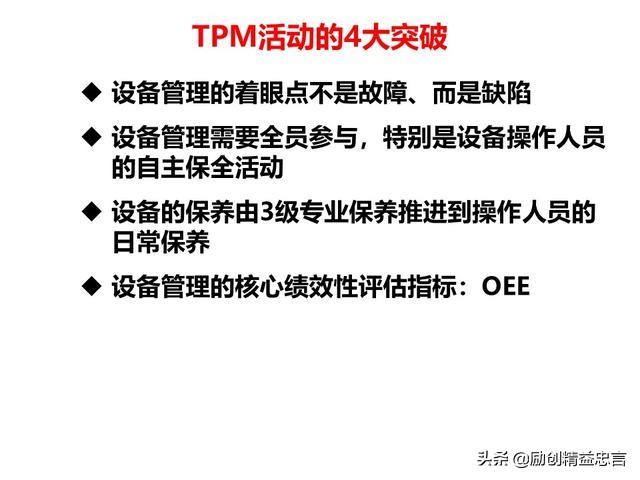

设备管理的理论研究与产业实践一直与时俱进,当今设备TPM管理体系已经成为设备管理的主流,在中国也得到了极大的认可与推行。但也存在着一个让笔者颇为担心的认知误区:TPM活动就是为了减少设备故障停机时间,从而提升生产的效率!这种认知不可谓完全错误,但至少不够全面! TPM活动从指标上而言追求“4个零”零事故(安全S)零缺陷(品质Q)零故障(效率P)零浪费(成本C)可见有四个维度;另外、TPM活动不仅追求设备管理体制的提升,更追求“人”的体制的提升。正所谓“设备如人、精心呵护”!所以TPM活动从企业成本与效益视角来看,它可以通过4个零的目标提升而达到减少资源的投入、降本节流增效的贡献 【TPM体系精髓】TPM的4大突破设备管理的着眼点不是抢修故障、而是消除缺陷设备管理需要全员参与,特别是设备操作人员的自主保全活动设备的预防管理由保全团队的专业维护保养推进到涵盖操作团队的日常保养设备管理的一级绩效性评估指标:OEE

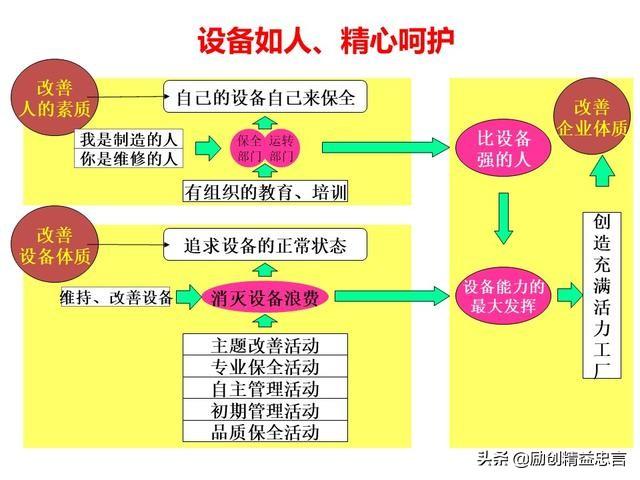

TPM管理体系的基本原则在于“预防”而非“事后处理”,因此而形成了预防的3大手段:点检制、定期维护保养、定期检修。当然这些预防手段中所使用的工具、方法也随着人类科技的进步而不断提升 设备TPM活动的2种境界提升改善设备体制改善人的体质设备如人、精心呵护!

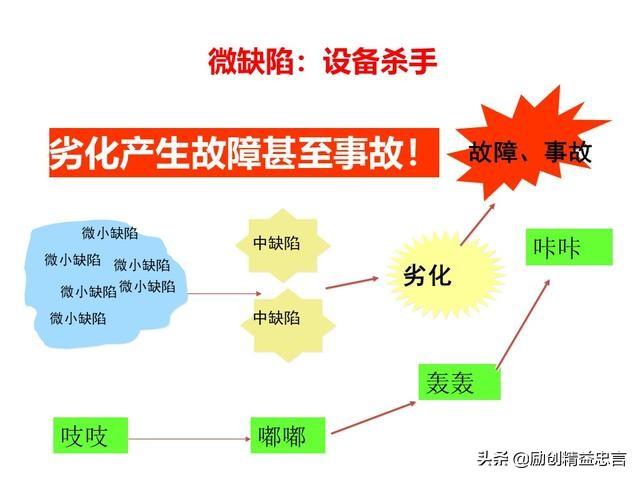

【设备缺陷乃元凶 】简单而言、设备的缺陷就是设备出现了微小的异常,而且暂时并不直接影响设备的运转,因此在很多企业中由于完成排产优先,及时消除缺陷并没有得到足够的重视 从心理认知来看,很多人并不认为它的危害性极大,由于微异常的缺陷并未马上引起设备的速度劣化、品质不良,更不会立刻导致设备故障,因此不会得到高度的重视,直到最终故障发生了才去“抢修”。这既不符合“预防管理”的理念,更是“极度不划算”的思维!难怪设备检修、维保人员经常自嘲自己是“救火队员” 但缺陷是动态的,它会继续恶化,继而引起设备的一系列恶果,例如:劣化(功能下降)、故障停机,甚至引发设备及人员的安全事故设备的5种状态◇正常◇缺陷◇劣化◇故障◇事故

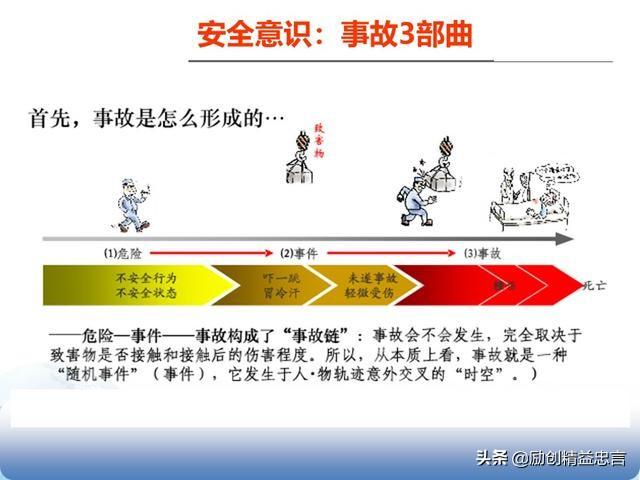

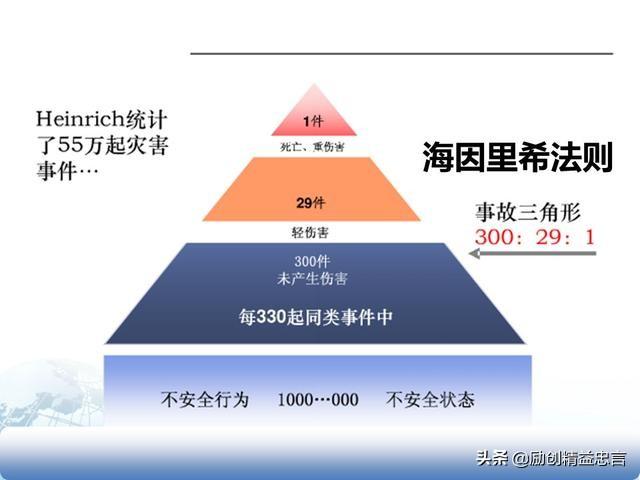

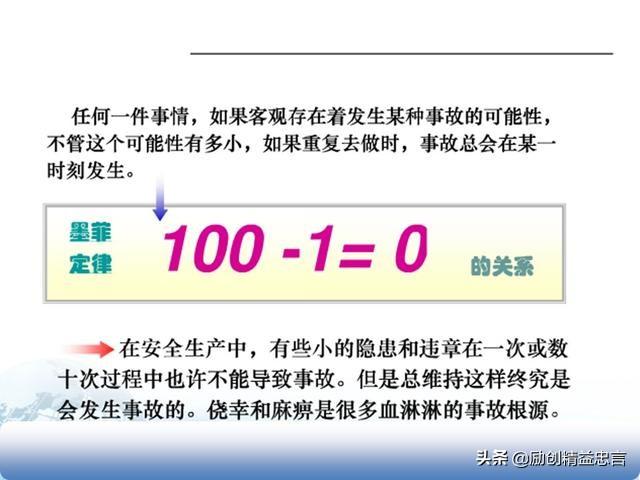

缺陷的确可以分类,但其中一类最危害的缺陷是安全隐患则绝不可不可掉以轻心。美国航天飞机挑战者号的爆炸悲剧正是因为一枚廉价的密封圈低温时变形所致。正所谓“千里之堤毁于蚁穴”!这样的惨痛案例不甚枚举安全事故的发生有着三部曲的规律:危险(隐患)→事件(惊吓或事故未遂)→事故(轻伤、重伤、死亡),因此可以看出所有的事故源于“不安全的行为”!著名的海因里希法则1:29:300正是安全专家们多年的研究成果墨菲定律100-1=0正是告诫我们,安全应当“一票否决”

从成本角度来看,由于缺陷属于微小的异常,因此消除缺陷所需的代价极低。如果缺陷引发了设备劣化、故障、甚至安全事故,为此而付出的纠正代价与费用可能极为高昂。所以笔者认为“消除缺陷是正真的预防管理,也是代价最小的纠偏措施”! 缺陷的分类5类常见缺陷设备异常点◇设备状态的不正常,例如:变形、异声、跑冒滴漏、震动、脏污安全隐患点品质瑕疵点◇可能导致加工产品的品质不良操作困难点◇例如:设备润滑孔定期加油,如果是国外进口的设备而没有任何汉字标注的化,时常会误操作管理混乱点◇点检、维护保养的基准混乱、工器具及仪器管理混乱等

中国的六源定义污染源清扫困难源故障源浪费源缺陷源危险源 消缺管理才是根本着眼点与根源预防通过点检、巡检、维护保养等手段发现缺陷随着科技的进步,特别是伴随着智能制造、工业4.0时代的浪潮,物联网、数字化、大数据、云处理、AI智能等技术的深度应用,发现缺陷的手段也逐渐摆脱了以来人的传统模式,发展成了更为科学、精准的“在线诊断、状态检修”模式。这绝对是中国众多企业未来升级的大方向!及时汇报、反馈缺陷及时安排计划、发行工单消除缺陷

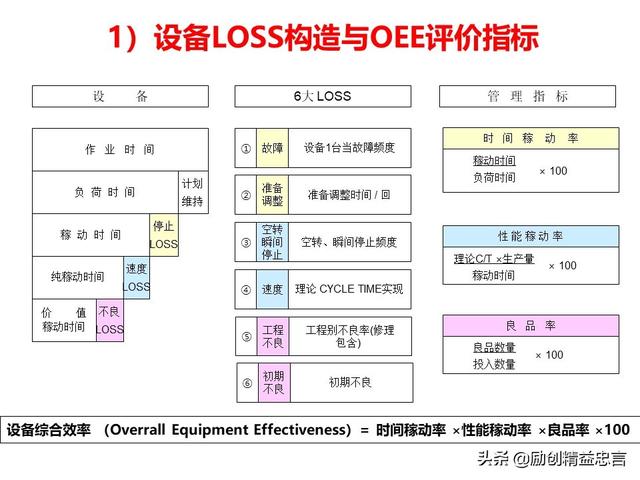

【准确计算OEE 精确评估产能损失】区分设备可动率与能动率TEEP即Total Effective Equipment Performance,是设备整体效率表现,实际上是指“设备的综合可动率”。例如:因为订单不足而导致的停产损失也必须计算在內,这是财务性评估 OEE即Overall Equipment Efficiency,是设备综合效率,实际上是指“设备的综合能动率”。它是狭义地评估设备的状态而与订单的充足与否无关,属于管理性评估 运用IE的目的就是为了消除浪费,提升作业效率。使用准确的标准工时ST作为作业效率评估的基准是IE最常见、也最科学的方式。如果具体运用到设备或机台,效率又该如何准确计算与评估呢? 在设备管理众多的评估指标体系中,“设备综合效率OEE”是一级的核心指标。它可以非常明确地计算并评估出设备产能的损失率,换言之、OEE数据的提升则直接代表了设备产能损失的降低,也意味着生产效率的提升

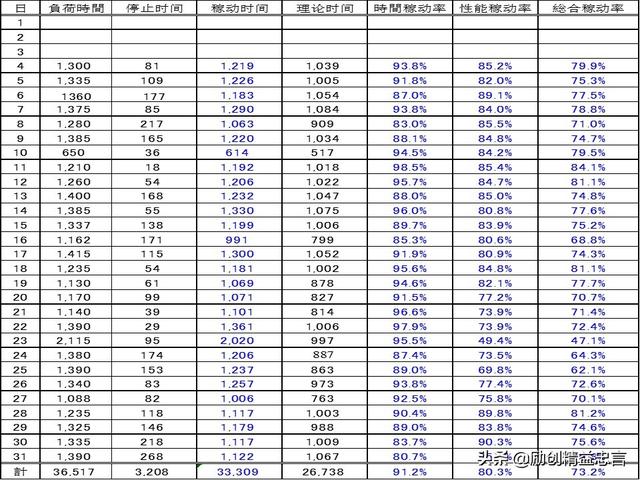

OEE管理中常见的混乱在笔者多年的企业培训与管理咨询的实践中,却发现了众多令我匪夷所思的突出问题,例如:完全没有OEE的统计与管理、OEE的计算公式错误百出、集团公司各个分公司之间的标准不统一、基础数据不准确而导致计算偏差、等等。因此我认为如何正确计算OEE并严格管理成为设备管理与效率评估的“基础药方” 众多企业居然没有导入OEE指标当然设备管理可以使用其他的指标,例如:平均故障间隔时间、平均故障损失时间。但OEE作为一级管理指标必须导入对于非关键性设备,暂时可以不使用OEE管理 有些企业虽然导入了OEE,但计算公式错误百出,而且不同子公司之间或不同的分厂之间也不完全相同。导致数据没有可比性! 没有设计设备或机台的记录报表,需要记录的数据没有明确、准确的记录,因此无法精确地计算 性能稼动率的计算依赖标准设备标准工时ST(或者标准产能),它不是记录的数据、而是设计或测定得到的标准。在ERP系统中还属于受控的基础数据Master Data。有些企业的ST十分不准确、没有及时更新或者十分的不完善,这将导致OEE的计算不准确、甚至无法计算 当完成了多个机种的生产,并且每个机种的ST不同的时候,如何计算所有机种综合之后的OEE呢? 当某个生产单元由多台设备连接而成,而品质检查只是在最末的设备加工之后才能实施的场合,如何选择OEE的管理对象呢? 只有日次机台报表,没有实施OEE的月度统计与分析

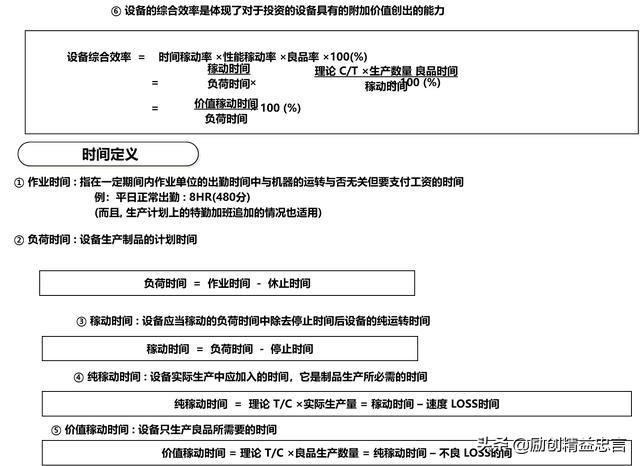

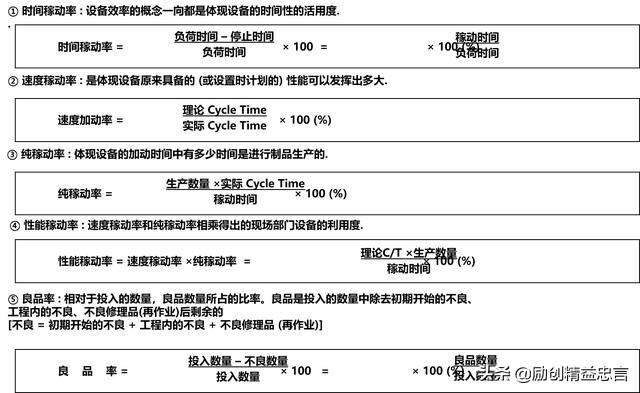

OEE正确的计算公式设备产能损失6大因素故障调整与准备空转与暂停速度慢加工不良初期不良 OEE正确的定量计算公式设备综合效率 (Overrall Equipment Effectiveness)= 运行时间效率 ×运转性能效率 ×一次良品率 ×100 %

关键点说明◇“运行时间”-“停止时间”=“运转时间”◇运行时间、停止时间是必须通过原始机台记录而计算出来的◇“停止时间”只能用于计算时间效率,在计算性能效率是必须使用“运转时间”、切不可再度使用“运行时间”◇计算性能效率时,需要使用“标准工时ST或标准产能”。它不是通过原始机台记录而计算出来,而是设备设计阶段就已经确定的“技术工艺类标准”,在ERP系统中属于基础数据Master Data。如果ST缺失将无法计算性能效率、若ST不准确将导致性能效率的计算出现偏差◇品质效率所表示的是“一次品质合格率”,也被称为“品质直通率”。绝对不可以使用最终良品率 OEE可以直接换算成产能损失只有如此计算的OEE才有明确的管理意义。(1-OEE)得出的数据正好就是产能损失的百分比,例如:87%的OEE就意味着产能损失恰好是13% OEE可以直接用于评估设备的产能损失现状,换言之当然也可以用于评估改善的成果,特别是财务性的效益。例如:OEE提升8%则意味着产出提升了8%,将此换算成产量,再跟据产品的利润率则可以直接计算出提升的利润额 OEE报表管理初级水平:机台纸质手工报表中级水平:设备内藏记录,人工导出高级水平:MES系统实时收集设备内藏数据,及时传输至移动终端

OEE不是最终目的OEE数据只能反应设备的现状,它不能告知具体的产生原因、更不能提出自动提出改善对策 如何通过设备管理的改善与革新以提升OEE、因此而为企业创造了经济效益才是OEE管理的最终目的! 提升OEE才能真正提升设备产出效率,真正体现出设备智创高收益 【温馨提示】阅后如果有兴趣不要忘记点击右上角“关注”。这样就可以每天获取本头条号专栏分享的知识欢迎大家关注、评论、收藏、转发与交流,多多指正与赐教! |

- 上一篇:磁力模板,金属成形冲压快速换模系统

- 下一篇:没有了

谈谈您对该文章的看