摘要:TPM全员生产维护是以提高设备综合效率为目标、以全系统的维修为过程、以全体人员参与为基础的设备保养和维修管理体系。TPM的全系统是指生产维修的各个侧面均包括在内,如预防维修、维修预防、必要的事后维修和改善维修。 当前,以点检为核心的预防维修体系在

|

当前,以点检为核心的预防维修体系在我国大中型企业中已经初步建立。在推行预防维修的过程中,企业还依据自己的实际,提出和实行了其他的维修管理方法,如建立检修与生产共同体,部件化快速修理,在线检修与在线更换结合,工序系统同步检修,事后维修,计划性大修,模拟社会化维修等,符合中国企业实际、具有中国特色的多元化维修管理体系正在逐渐形成。当前主要的维修方式包括: 故障维修(Break Maintenance,BM): 设备发生故障、事故, 或者性能、精度降低到合格水平以下时所进行的非计划性修理。 预防性维修(Prevention Maintenance ,PM):为了防止设备性能、精度劣化, 以时间为依据,预先设定检修工作内容与周期。 状态维修(Condition-based Maintenance,CBM)以设备当前的工作状况为依据,通过状态监测手段,诊断设备健康状况,从而确定设备是否需要检修或最佳的检修时机。 可靠性维修(Reliability Centered Maintenance,RCM): 为了消除设备的先天性缺陷或频发性故障,对设备的局部结构或零件的设计加以改进, 以提高设备可靠性与维修性的措施。系统的可靠性维修来源于故障分析。 设备大修:这是我国企业特有的一种维修管理方式,包括预防性维修所派生的大修计划,或是根据设备状态较差时彻底恢复而进行的设备解体检修工程。因大修管理的管理流程与过程控制比较复杂,很多企业对大修有专门的管理方法或管理方案,而使大修与其他的维修工作区别开来。 生产维护(Productive Maintenance,PM)是一种以生产为中心,为生产服务的一种维修体制。它包含了以上各种维修方式的具体内容。对不重要的设备仍然实行事后维修,对重要设备则实行预防维修,同时在修理中对设备进行改善维修,设备选型或自行开发设备时则注重设备的维修性(维修预防)。 设备的全生命周期管理应该贯穿设备使用寿命的全过程,主要是指从设备的采购直到设备淘汰货报废的整个过程中对设备实施的必要的、全面合理的管理和监控,大体经历设备的前期管理、使用中管理和设备的后期管理3个阶段。设备前期管理也是TPM八大支柱之一。 为了实现设备运维过程的精益化管理,全系统的闭环设备运维管理对信息化建设的关键需求包括: 设备运行管理的重点放在提早发现隐患、在使用中对隐患整改、对故障进行预测分析等。建立以点检和故障分析为核心的设备运行预警体系,就显得十分重要。需要信息化系统可通过运行记录、停机记录、点检、完好检查、定期检查、精度检验、故障记录、事故记录、状态监测等常规管理方法和现代化技术手段,记录设备以往的状况并准确监控设备的当前运行状况,分析设备运行的可靠性与经济性,为制定合理的维修与维护策略,提供量化依据。

不同的设备采用不同的维修方式,而同一设备不同部件也会存在多种维修方式,或是在设备的不同阶段也应采取不同的维修方式。如何建立一种融合各种维修方式的管理体系,就成为了设备管理的一个难题。而借助于信息化系统构建统一的全系统维修体系就成为企业的必然选择。信息化系统需要依据数字化的维修策略和维修标准生成维修计划,并根据实际资源情况或设备状态监测对维修计划进行自动调整。

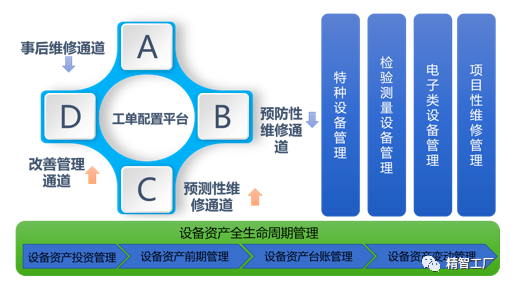

传统设备管理中,由于与设备相关的信息分散在规划、生产、物流、财务等各个独立的系统,必然造成信息孤岛,成为实现设备全生命周期管理的主要障碍。在设备全生命周期管理过程中,随着设备使用和运维、修理业务的发生,基于信息化系统,在设备台账的基础上完善和记录一系列的履历信息,这些信息都可以作为设备全生命周期的分析依据,最终可以在设备报废之后,对设备的整体使用经济性、可靠性及其管理成本做出科学的分析,并辅助设备采购决策,决定是否换更加先进的设备。应用原设备的历史数据进行更加科学的可靠性管理及维修策略,使其可靠性及维修经济更加优化,从而使设备全生命周期管理形成优化改善的管理闭环 卓越设备管理与运维体系在执行层面打造精益执行目标,精益执行管理即全生命周期管理和设备运维管理,包括设备从投资规划到台账、变动的管理,以及设备预防性维护、预测性维护、事后维护和改善维护等四个维护通道。同时,针对项目型维修、检验测量装备管理、特种设备管理、电子类设备有专门的维护管理流程。

以设备管理规范化及精益化为主要特征,将维护过程设计四个通道:事后维护通道(包括设备故障维修管理、设备抢修)、预防性维修通道(包括设备日常运维管理、设备轮保、设备周保等)、预测性维修通道(包括设备点检、设备巡检、设备状态监测管理)、改善性维修通道(包括他机点检、改善维修等)。 智慧工厂环境下的企业最终目标是实现“五维”精准保障要求,设备管理的主要目标提高其可用度,即增大平均故障间隔时间(MTBF)和降低平均故障恢复时间(MTTR)。因此,在四个通道的维护中必须强调加强改善性维护和预测性维护,而相应减少事后维护和预防性维护的活动。体现出“两降两升”的特点。 o 特种设备管理 以特种设备的台账为基础,开展特种设备的专业管理及维护。 o 检验测量设备管理 以检验测量设备台账为基础,开展专业的管理及维护。 o 电子类设备管理 电子类设备主要是指企业的IT类设备资产,需要单独考虑性能、安全、保密等方面的管理要求,在监测手段及方法需与ITIL体系对接。 o 项目性维修管理 以项目管理的形式,整合设备大修、项修、委外维修、委外加工等项目型维修活动。 o 工单配置管理 是支持各类维护工单的基础。包括维护工单的生成、审批、授权、分配、执行、完工、评价、归档等全工单生命周期的配置管理。

本文节选自《智能制造之卓越设备管理与运维实践》,本书由机械工业出版社出版,目前在当当网、京东等各大网站热销中。识别文章最后二维码可购买。 |

谈谈您对该文章的看