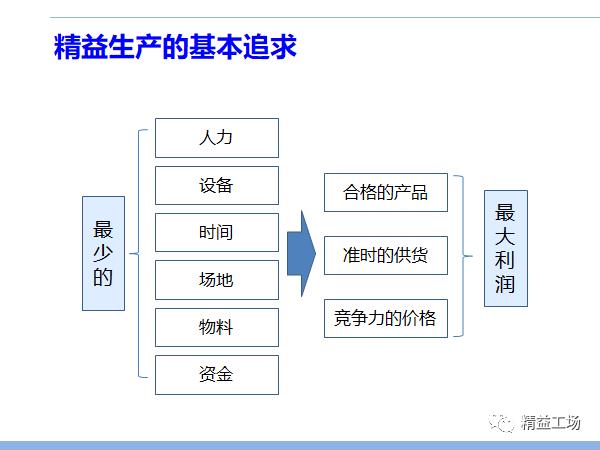

摘要:精益常常意味着改善、精细化及变革。 精益的十大工具分别是①七大浪费管控;②生产布局;③快速换模(SMED);④全员生产性维护(TPM);⑤鱼骨图分析;⑥5个为什么分析;⑦防呆法;⑧作业标准化;⑨价值流分析;⑩5S与可视化。 精益生产的基本追求可用下图简

|

精益常常意味着改善、精细化及变革。 精益的十大工具分别是①七大浪费管控;②生产布局;③快速换模(SMED);④全员生产性维护(TPM);⑤鱼骨图分析;⑥5个为什么分析;⑦防呆法;⑧作业标准化;⑨价值流分析;⑩5S与可视化。 精益生产的基本追求可用下图简略表达:

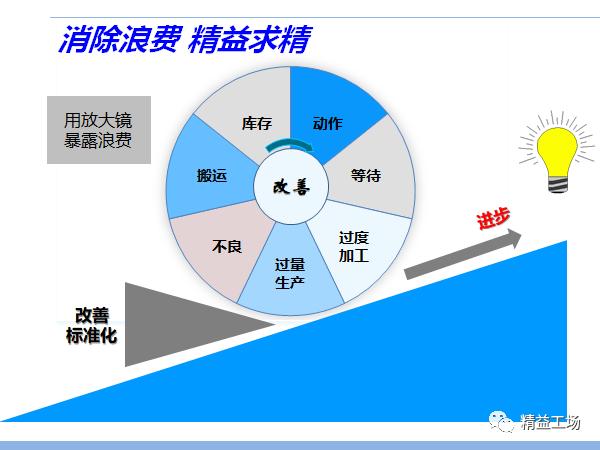

1 七大浪费:①搬运浪费;②库存浪费;③动作浪费;④等待浪费;⑤过度加工;⑥过度生产;⑦不良浪费。 七大浪费管控的目的在于:①生产运转更快一些;②资金周转更快一些;③用人更少一些;④不良更少一些。

2 生产布局 生产布局通常有四种形式,根据将生产块状化分割的工艺布局型,依据产品加工过程进行布局的流水线布局,产品固定、围绕产品展开的产品固定型(如飞机、大轮船),局部优化的、一人多岗的U型线L型线的单元布局型。布局没有优劣之分,只要适合产品及工艺特点即可。 产线布局,总体遵循八个原则,即:

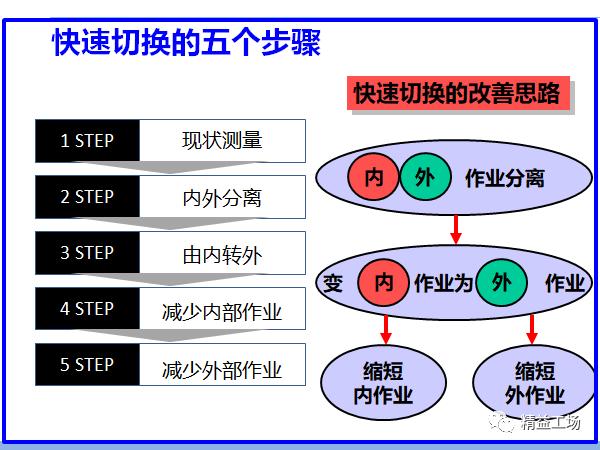

3 快速换模,英文缩写为SMED(Single Minute Exchange Die,单分钟换模),有时也称为快速切换,通常分为五个步骤:

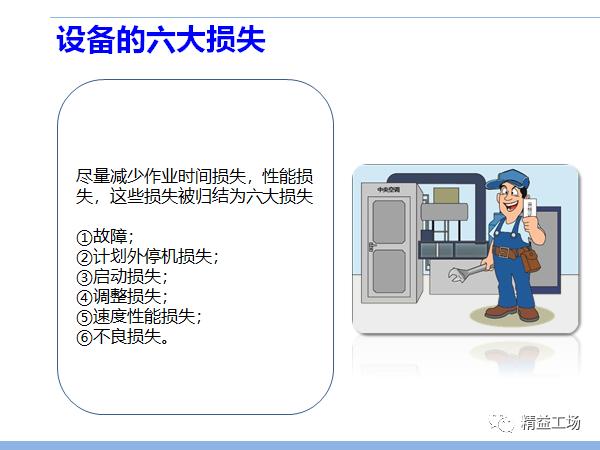

快速切换,现在更多用于“换产品生产的转产切换”。 4 全员生产性维护 全员生产性维护(TPM)的首要目标在于提升设备综合效率,从而减少等待以及不良浪费,同时,减少因设备故障带来的经济损失。 TPM强调,不同部门共同分担维护责任,比如设备部负责新设备验证、设备改造以及专业维护;而生产部负责基于了解设备基本原理的日常维护,也称自主维护。 单点课、小集团活动以及小组会议被称为TPM推进的三大法宝。

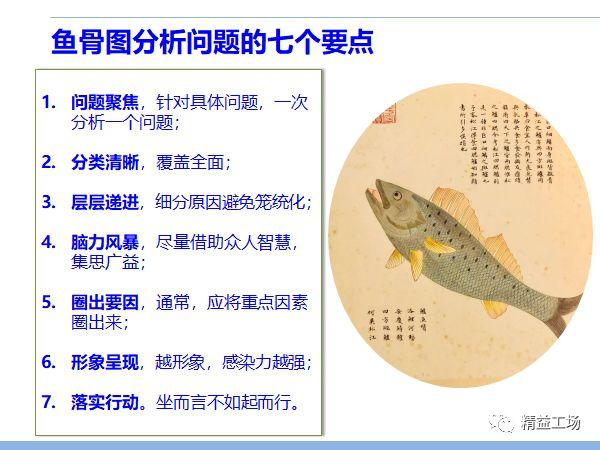

通过专业维护,自主维护,专题改善,教育培训以及设备初期管理,使得设备损失大为减少,有力保障生产。 5 鱼骨图分析 鱼骨图是常用的质量问题分析工具,具有形象化的特点,易于被基层员工掌握,通过鱼骨图分析,有效解决质量问题,减少不良浪费。 运用鱼骨图时,需要注意七个要点:

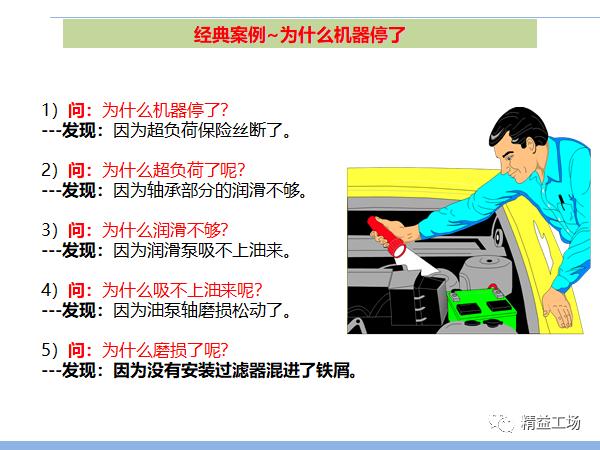

6 5个为什么分析 5个为什么(5WHY)工具也是问题分析工具,可与鱼骨图配合使用,鱼骨图抓得广,五个为什么挖得深。 有一个案例很好的诠释了什么是“五个为什么分析”及其价值。

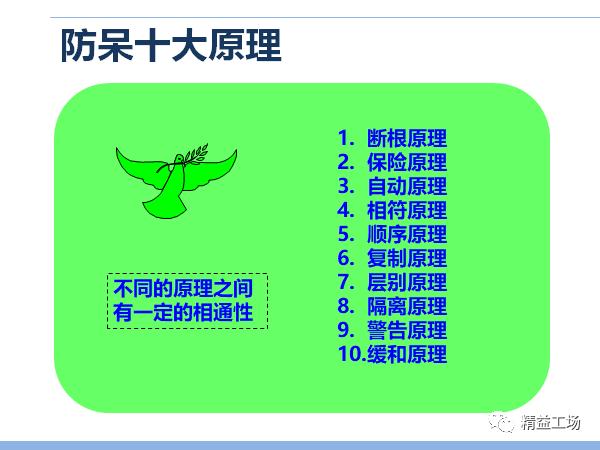

7 防呆法 防呆法是主要防止员工人为错误的一种方法,通过防呆法,不仅可以减少不良浪费,其本身也提升了生产效率。 防呆法的开展主要依据防呆十大原理,通过运用十大原理减少遗忘、减少依赖技能、以及直接消除错误根源。

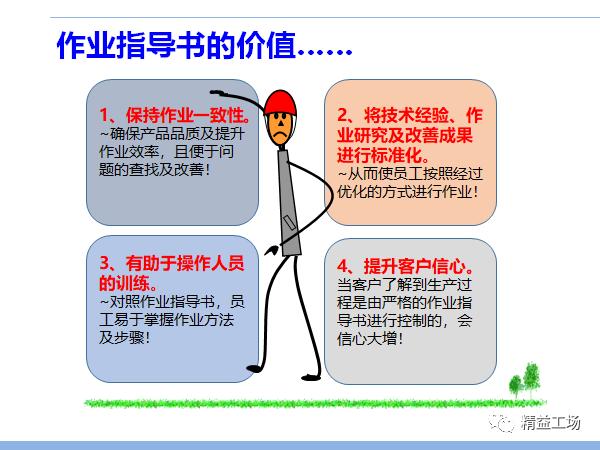

8 作业标准化 作业标准化,代表着简化、优化与安全的作业,首先确保了品质,进而提升了效率。 很多企业作业标准(作业指导书),员工不愿意遵守的主要原因,其并未有效描述出作业关键点。作业关键点有三个特征:①关乎作业成败;②关乎作业安全;③使得更容易作业的方法或顺序。

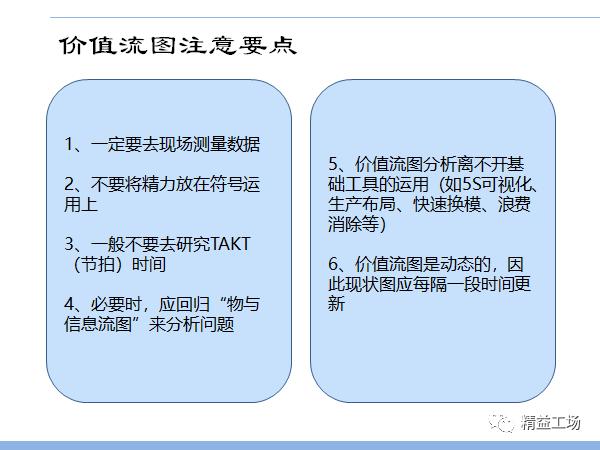

9 价值流分析 价值流旨在从全局性视角,从信息流、物流以及过程数据(过程时间、人数、切换时间、在线库存、不良率等)三个角度,审视浪费,确定改善机会。 通常,价值流图绘制应选择量大、工序覆盖面广以及寿命较长的产品。应半年或一定周期进行价值流图再绘制,以了解过程改善发挥的作用。

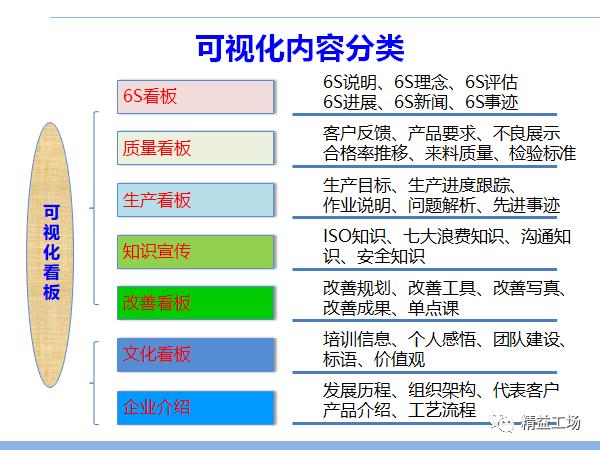

10 5S与可视化 5S的作用在于塑造清爽有序、安全舒适的作业环境,减少空间浪费;其间接作用在于塑造高效自律的团队,为企业构建持续改善的文化。 5S是精益生产的基础。通过5S活动,建立了一定的改善意识与文化,再去推进如全员生产性维护(TPM)、全面质量管理等活动,将比较容易。 5S分别是整理、整顿、清扫、清洁与素养。5S推进主要方法有:红牌作战、划线标识、定置管理、现场稽核等。 5S的高阶形式即为可视化管理,可视化管理的目的在于让人们容易接近到事实,并触发人们进行改善。

小结 企业为什么要推进精益,因为它是低成本改善的有效方式,更容易让人们获得改善的成就感,工具具有一定的成熟度。 如果用一个字来表达精益的特征,那就是“快”!建立在高质量与低成本基础上的“快”,使得企业在市场竞争中更具活力、更具竞争优势! |

谈谈您对该文章的看