摘要:作者|朱海波 来源|益企大讲坛 全文总计2763字,需阅读7分钟,以下为正文: 01 今天给大家分享的是冲压企业案例分享之——快速换模。 快速换模一是能够直接降低换模时间,提高设备利用率;二是可以通过缩短换模时间增加换模次数而改变大批量生产模式,减少库存

|

作者|朱海波 来源|益企大讲坛 全文总计2763字,需阅读7分钟,以下为正文: 01 今天给大家分享的是冲压企业案例分享之——快速换模。 快速换模一是能够直接降低换模时间,提高设备利用率;二是可以通过缩短换模时间增加换模次数而改变大批量生产模式,减少库存。 对于快速换模的详细知识以后择机再给大家分享,这里不做赘述。

下面我将从四个方面给大家分享: 一、企业基本信息及行业特点; 二、项目指标达成状况; 三、项目推进步骤及要点; 四、客户评价。

首先我们来了解一下企业的基本信息。 该企业属于冲压设备为主的、汽车配件制造企业,生产的产品底盘功能件、焊接件为主,主要客户有沃尔沃、吉利、长城、福特、广汽、日产、东风小康、比亚迪等车企。 生产主要有裁切、冲压成型、焊接装配及检查包装工序流程。 02 该企业主要特点是什么呢? 除了前面产线规划、自工序完结两个案例所介绍的具备几大问题外,还存在以下几个问题: 1、客户多、产品型号丰富,换模时间长,不能快速切换。为了适应客户交货需求,只能大批量生产库存来确保; 2、设备、模具型号规格多样,无法快速匹配计划生产,造成设备、模具浪费。

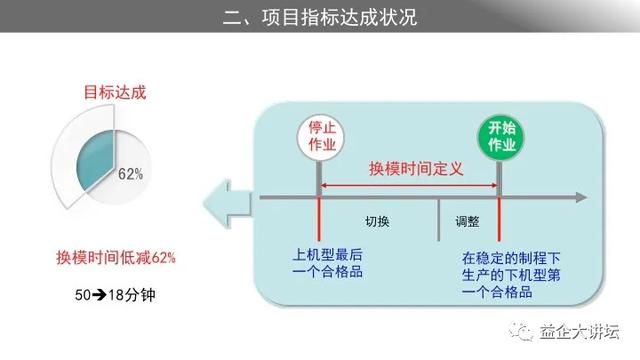

本次改善项目指标达成状况如下: 换模时间从改善前的50分钟缩短至改善后的18分钟,低减62%,超过了目标低减30%一倍。 这里面特别说明一下换模时间的定义,它是上一个机型最后一个合格品下线作业停止后开始计时,直至下一个机型产品第一个合格品制造出来为止的时间周期,这里应该包括模具切换时间及调整时间, 很多企业说自己的换模时间很快,了解后才知道说的更多的只是上下模具时间,而没有把调整时间算进去的,这样是不对的,因为调整时间同样是影响了产出。 接下来重点给大家介绍一下项目推进的步骤及各个步骤中的一些要点。

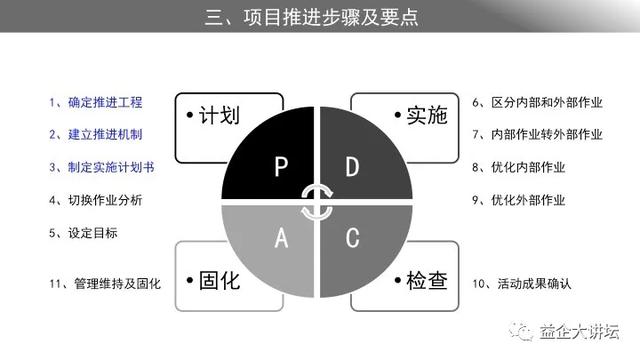

03 首先介绍一下总体流程方法: 稍微总结了一下,SMED项目推进同样遵照PDCA循环原则来推进整个项目,总共11个小步骤,同样也是由丰田经典的问题解决法八步骤演变而来的。 下面开始介绍详细一下各步骤。

对于P阶段的第1-3步骤,跟前面两个案例没有啥太大区别,都是需要选定工程、建立推进机制及制定计划的,所以这里不做详细介绍。

接下来需对现状切换作业进行分析。 这个过程要活用换模作业流程图,先把换模的真实过程录下来,然后按照操作流程一步一步记录在表上; 另外记录过程不能笼统描述作业,需要细分至要素作业(作业、要素作业&动素作业区分参看之前的案例说明),这样才利于后续相关内外换模流程分析改善。

04 下面我开始设定目标。 快速换模项目的目标就是缩短换模时间。设定目标时,如果有标杆参照,则可以参照标杆来制定,如果没有参照,可以根据自身现状水平及改善能力分步制定。 如左下图那样分阶段实施,现状数小时至几十分钟的可以先制定减半的目标,然后到个位数分钟、再到瞬时换模;当然也可以结合自己生产任务来确定自己的必达目标。 本项目根据客户实际情况出发,制定了换模时间缩短30%,即从现状50分钟缩短至35分钟的目标。

P阶段完成后,进入D阶段, 首先是区分内、外作业。 作业内容如果不需要停机就可以完成的是外部作业,反之需要停机才能进行的作业谓之内部作业。 比如换模前的准备工作(包括准备工具、模具、物料等),换模后的模具、工具归位及其他事后工作为外部作业;上下模具、紧固模具、调整模具等属于内部作业。 然后将现状的每一步要素作业进行讨论识别,用“区分”、“转化”、“优化”三种改善方向进行区分,“区分”就是现状内部作业实际可以外部作业的部分, “转化”是现状需要进行一些改造、改善措施后才能转化为外部作业的部分,而“优化”是不能转换或者不必要转换的、只能优化缩短时间的内、外作业部分。

05 接下来进入到内部转外部作业阶段。 把标记为“区分”的作业部分直接转化为外部作业,这一步只是调整作业顺序而不需要改善的情况下进行的,即将现状内部作业识别为外部的作业改到设备未停止时来完成。 也就是说区分后总的作业周期时间不变,但换模周期时间缩短,直接提升了设备利用率。

而标记为“转化”、“优化”的内换作业部分,需要通过检讨提出方案改善,使该部分作业时间缩短或者转化到外部作业。 比如模具定位、紧固作业,把螺丝的方式改为液压夹模器;上、卸模作业由天车改成双盒模式换模台车;手动调整参数作业改成自动导入标准参数;油、电、气、水管改为快速接头连接的方式; 注塑换料换色、热流道升温问题可以通过优化排产及提前预热来解决等等,通过各种各样的改善方法,使得换模周期时间缩短,同时也缩短了整体流程周期时间,从而提高设备利用率。

内部换模时间“区分”、“转化”、“优化”部分已经改善完毕,进入到外部作业“优化”阶段,即将标记为“优化”的外部作业部分,通过检讨提出改善方案, 通过改善缩短外部作业时间,比如寻找工具、模具、物料花费比较长的时间,通过对工具、模具进行5S目视化管理改善缩短寻找时间; 制定《换模作业物品准备清单》,通过点检来确保不会遗漏物品而中途寻找的问题发生等等。 这一步只是缩短整体流程周期时间,并不会缩短原有的换模周期时间,所以这一步只是提高了外部作业效率,但是对于设备利用率的贡献不大。

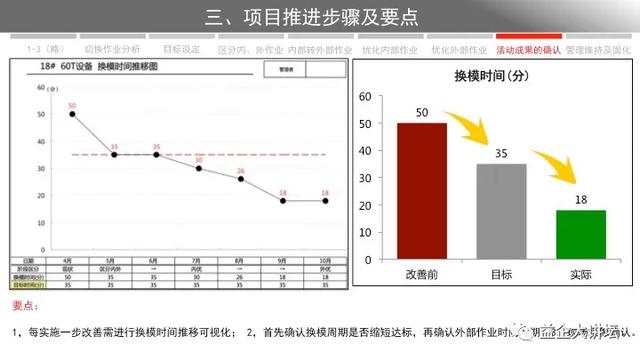

06 通过推移图的形式,每实施一步改善后监测换模时间,进行推移可视化;对照目标线,确认是否达标,如未达标则需要持续进行7-9步骤直至目标达成;另外换模时间必须以现场录像确认是真实可靠的。

最后进入管理维持及标准固化的A阶段。 主要有以下几个工作: 一是换模作业流程、快速换模换模准备物品确认表等; 二是实时目视管理板,包括模具状态、工具状态、换模进展状态等; 三是相关人员培训,把快速换模工作移交给现场管理团队,让他们在日常工作中切切实实执行快速换模流程。 以上就是某冲压企业快速换模项目推进过程的分享,最后跟大家分享一下客户成员的评价吧。 首先我们听听总经理的评价: 一直想做到小批量生产,但是受制于换模时间比较长,所以生产牺牲库存来适应客户的需要,虽然改善后离汽车行业标杆丰田的个位数换模还有一些差距,但是对比以前已经是几个数量级的进步了,就是要这样的结果。 车间主管是这么说的: 做到快速换模后,可以更柔性地适应客户多品种、小批量需求,其实之前一直把换模时间长作为建立库存的理由是不对的,通过改善发现,现在库存少了,对应客户却更轻松了,值得推广到各车间。 而设备主管则这么说: 以前对模具的设计没有任何外形尺寸要求,通过这次项目改善,对模具尺寸、对应机型等进行了明确的标准规定,换模时间缩短的同时,调整设备行程的时间消除了,大大节约了时间,而且因为调整少了,理论上设备寿命也会更长。 最后我们看看员工代表的发言: 换模对我们来说确实是个麻烦事,时间长不说,有些工作还很费体力,比如说拧螺丝等,有些事情提前没有准备好,被催着生产忙中出错而被批评的情况经常发生,通过改善,用夹模器代替螺丝,一下子轻松了很多,当然还有很多其他改善,总之现在开心的工作很好。 |

- 上一篇:设备管理部召开MES系统计量管理技术专题会

- 下一篇:没有了

谈谈您对该文章的看