摘要:文章作者:环球物流咨询首席咨询顾问—黄尧笛 企业在构建物流体系时首先在战略层面有效率与成本维度的目标制定,并对其进行拆分,在执行层面需要构建从供应商供货到产成品出库的各个执行模块,然后对每个模块按步骤进行详细规划并落地实施,并在每个规划步骤

战略层面:敏捷化物流与供应链 以敏捷化物流与供应链为战略性目标并构建模型

以系统的方式进行制造供应链物流规划与管理

一. 调节供应链入厂物流均衡性 生产均衡化为物流快速响应提供基础环境

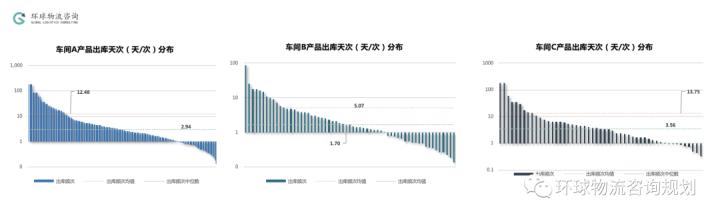

1.1从主要产品入手提高生产计划的均衡性 基于物流视角从产品维度反馈主要产品的生产计划,降低产品的生产波动,进而降低偏差,可降低物料的安全库存;

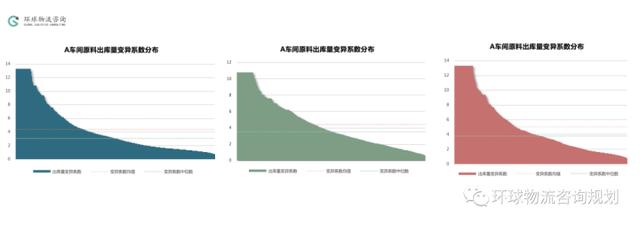

1.2主要产品原料出库合理化布局与作业流程设计 主要产品的生产均衡性提高后,物料需求的计划性相应提升,进一步可对生产供料进行精细化设计;

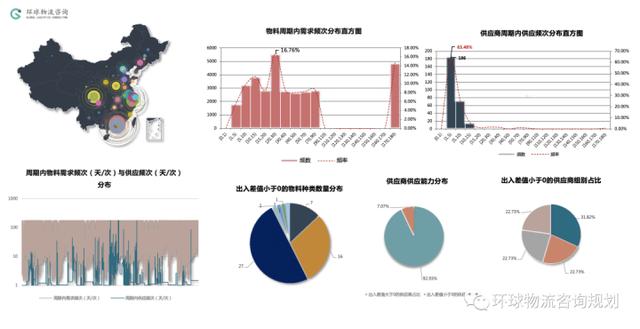

1.3确保物料供应能够适应调整后的供应频次 结合供应商能力,确保物料供应能够适应调整后的供应频次,在入厂端调整供应商的物料供应的种类数,以达到供应端的效率保障;

1.4进行入厂物流精细化作业优化 进行入厂物流精细化作业优化,提高物流资源利用率,在对入厂物流优化后,物料供应的频次增加,需配置相应的入厂车辆调度与卸货资源,保障物料入库;

2.1从物流管理维度建立存储物料分类机制 完善物料主数据,从物料规格、需求频次、需求量、供应提前期、价值等方面进行构建,作为底层基础数据; 优化不同分类下的库存拉动机制,包括不同类型物料的安全库存与补货量,根据生产需求、供应商能力以及物流管理需求的环境下,以满足生产交付为前提并平衡各个部门的要求,优化物料库存结构; 2.3优化供应商补货响应机制 与供应商建立补货协同机制,保障策略可以落地实施; 三. 供应商快速响应与保障机制 供应商快速响应与灵活高效的供应物流运作体系为敏捷化提供重要保障

3.1优化过程中的风险定义 明确企业的内部供应链与外部供应链的约束条件,避免产生交付风险; 3.2明确系统优化所需要的资源投入 建立入厂物流、厂内物流优化中所需要的资源(人员、设施、设备、信息技术)保障机制; 3.3优化VMI管理机制 增加VMI物料种类数,保障供应链的快速响应能力; 3.4建立三方物流管理机制 提高物流管理能力与物流体系的灵活性,保障供应链快速响应与入厂物流作业的柔性; 3.5建立物料分仓机制 建立物料在企业厂内管理以及三方仓管理的库存分布机制,保障库存分布的合理性; 3.6建立生产供应链物流人员组织机制 建立相应的项目组,对生产物流体系进行监控并持续优化,保障体系的长期有效; 3.7完善信息化功能 完善供应商补货、入厂车辆调度、生产拉动、原料仓储分拣与配送信息接收与管理的信息化功能,保障方案落地实施; 四.厂内物流快速流动 厂内物流合理化布局为敏捷化提供物流流畅性支持

4.1对厂内物流功能区进行拆分 结合企业的作业流程的实际情况,对厂内物流作业所需要的功能进行拆分,作为功能区布局的基础要素; 4.2建立作业流程逻辑 建立完整的厂内物流作业流程图与逻辑; 结合系统化建议中的物料主数据,对物料进行类别细分; 4.4构建物料通道矩阵 建立功能区间的可以通行的流向,为路径的选择作准备; 4.5优化仓储功能区布局 通过数据分析与场景模拟,建立更合理的功能区布局; 五.厂内物流作业高效 厂内各个物流流程中作业效率提升为敏捷化提供生产交付支持

5.1仓储分拣效率提升 | 5.1.1快速分拣为目标的局部物料存储布局与拣选路径优化对企业当前的物料存储布局上以快速分拣为目标,对布局进行局部优化,缩短分拣路径,在分拣环节以提升生产响应能力逐步优化; | 5.1.2分拣备货区存拣设备配置优化优化当前齐套分拣区域中粗放的堆码方式与作业流程,以提升生产响应能力为目标,提高齐套分拣的作业效率; | 5.1.3分拣备货区作业机制优化结合生产端的叫料需求,在分拣备货环节,从作业任务单分配,到作业流程与资源组织,全面优化分拣备货区的作业机制; 5.2生产配送效率提升 提高配送上线环节的作业效率,提升生产交付末端的物流服务能力;

| 5.2.1 确定配送工位对产线工位进行编码,以便于生产配送时进行末端定位,以提高配送的计划性和效率; | 5.2.2 优化配送容器提高配送人员的可识别性,以提高配送效率,减少配送差错率; | 5.2.3优化配送路径对生产配送过程中的缓存区进行优化,设置合理的流程,并通过场景模拟选择最佳的配送路径; | 5.2.4 优化配送能力(智能化配送)在对生产配送的流程与动作标准化以后,可考虑逐步采用AGV替代人工搬运,以提高配送环节的人效; 5.3厂内车辆装卸效率提升 提升厂内车辆调度能力,提升入厂物流与厂内物流的衔接能力,提升生产物流敏捷化的适应性;

| 5.3.1 供应商到货预约制度 对承运商车辆进厂提前预判,便于厂内车辆的调度; | 5.3.2 车辆入厂机制 在信息系统上记录入厂车辆到达、作业和离开的时间,便于信息的采集、调度与分析优化; | 5.3.3 卸货月台分配 给车辆装卸货进行信息化调度,提高装卸货作业的效率; |

- 上一篇:便利进出口企业合理安排生产、制定物流计划

- 下一篇:没有了

谈谈您对该文章的看