摘要:精益质量管理是对作业系统质量、效率、成本综合改善的方法,是在精益生产相关理论方法基础上,吸收其他关于作业系统综合改善的相关理论和方法形成的管理模式。精益质量管理精益的研究重点是作业系统,重点是效率改善,其核心工具是jit指令;质量的研究重点是

精益质量管理是对作业系统质量、效率、成本综合改善的方法,是在精益生产相关理论方法基础上,吸收其他关于作业系统综合改善的相关理论和方法形成的管理模式。精益质量管理“精益”的研究重点是作业系统,重点是效率改善,其核心工具是jit指令;“质量”的研究重点是作业工序,重点是质量改善,其核心工具是cpk指标。

对制造企业而言,管理创新可先以精益质量管理为切入点,精益质量管理方法能平滑实现作业系统质量、效率和成本的综合改善,能克服原有生产项目与质量项目相互孤立以及项目切换困难的弊端。促进企业管理变革的行,达到管理显著改善的最终目的。

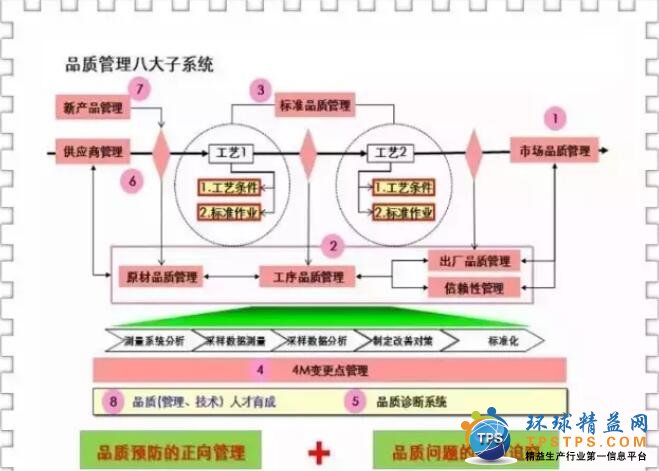

一、精益质量管理来源

在上世纪八十年代,在生产管理领域和质量管理领域分别基于企业实践进而理论总结形成了革命性的理论,即精益生产管理,源于日本与美国的理论,随着中西方企业的竞争与合作,逐被我国企业重视并掀起了学习和应用的热潮。

由于中西方文化的差异,中西方管理基础的差距,重视程度及资源投入的差距,以及对理论内涵理解的偏差,精益生产虽然已被越来越多的企业认可和推广,但在资金和人才相对受限情况下的中小规模企业展开的还不是很理想。

精益生产强调减少浪费,强调生产效率的改进,质量、效率、成本在管理过程中尤其是生产过程中相互伴随密不可分的,因而改进过程中孤立改善某方面常会限制改进效果。

精益生产的两大支柱之一的jit(三及时,或称准时制)其重要依托是可靠的产品质量,甚至于称为零缺陷质量,另一支柱自动化(包括人的因素的自动化)其特色是自动防错装置,目的是保证质量的高效率。从六西格玛角度看,质量是广义的质量,偏差也可表现为时间的偏差、数量的偏差等,精益生产中jit指令就可纳入六西格玛方法度量。精益生产强调的均衡生产、jit拉动式、看板工具、5s基础、改善活动等。

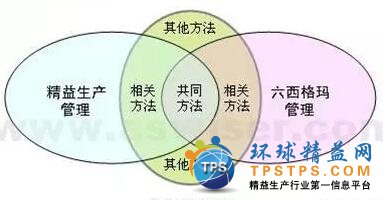

基于对中小型制造企业推行管理变革特点的认识,以及对作业体系和工序中质量、效率、成本三者关系的理解,我们认为围绕作业体系和作业工序的方法,并结合其他相关方法,形成针对作业系统和作业工序的质量、效率、成本综合改善方法,并以此为总切入点,将有利于企业推行管理革新,此方法我们称为精益质量管理。

精益质量管理是综合精益生产结合其他相关管理模式,各自特定成果而形成的方法,对制造企业而言,管理革新可先以针对作业系统和作业工序的质量、效率、成本综合改善为使命的精益质量管理为切入点,导入精益生产,将更利于企业实施应用精益生产,促进企业管理变革的推行,达到管理显著改善的最终目的。

图1 精益质量管理来源

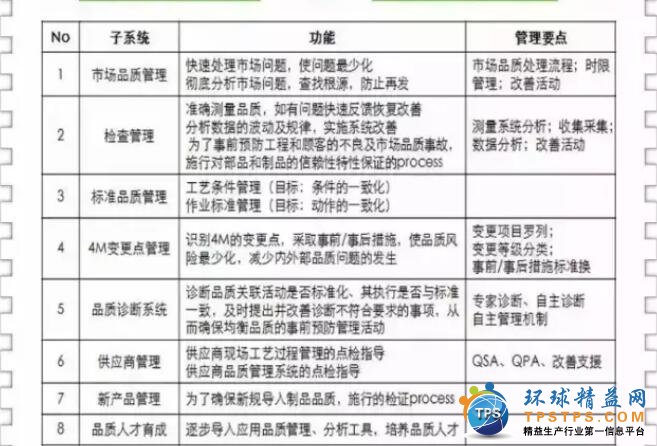

二、精益质量管理对象

精益质量管理研究目的是质量、效率、成本的综合改善,基于制造企业质量、效率、成本影响因素的分析,我们可以得出相应的管理重点。作业工序是基本生产单元,是形成产品的基本过程,对产品质量有着关键影响。作业工序除显著影响质量外,对生产效率、生产成本均有直接影响,作业工序是精益质量管理的基础关键点,其管理的重点是质量。作业系统由作业工序组成,作业系统的结构和布局对生产效率有着关键影响,进而对生产成本有着直接影响,也影响到了产品质量。作业系统是精益质量管理的关键点,其管理的重点是效率。

精益质量管理研究对象是作业系统和作业工序,其中作业系统包含作业工序,精益质量管理对象如图2所示。精益质量管理“精益”的研究重点是作业系统,重点是效率改善,其核心工具是“jit指令”;“质量”的研究重点是作业工序,重点是质量改善,其核心工具是“cpk指标”。“精益”与“质量”研究中均要综合促进成本的改善,并通过自身的改善达到成本的改善。

图2 精益质量管理对象

针对作业工序的质量改善是精益质量管理的重点之一,是推行精益质量管理的切入点,也是精益质量管理推行成功的前提条件。我们认为,对制造企业而言,质量是效率的基础,质量也是成本的基础。通过作业工序质量的改善,实现精益质量的基础保障之后,过渡到作业系统精益的改善,总体实现作业系统和作业工序质量、效率、成本的改善。由于作业系统和作业工序与外围管理的互动关系,通过对作业系统及作业工序的精益质量管理,可进一步实现外围管理系统改善。

三、精益质量管理方法

精益质量管理中“精益”的核心工具是“jit指令”,即实现生产经营各环节间“准确的产品、准确的数量、准确的时间”。根据作业系统的构成,jit指令可逐层分解形成作业系统的jit指令、各作业子系统jit指令、各作业工序的jit指令。jit指令的特征是要求各作业子系统间的协作,要求各子系统中各作业工序间的协作。“精益”的管理目标是通过各级jit指令的实现以达到整个作业系统的“jit”,从订单交付角度看就是要达到订单交付时“准确的产品、准确的数量、准确的时间”,实现客户满意。

jit指令内含着产品质量上、产品数量上、交付时间上的三方面要求,jit向企业生产系统提出了很高的挑战,企业生产系统中质量保证、效率保证、数量衔接是jit应用的基础。实施jit指令必然需要企业对生产作业系统进行评估和优化。即要在准确分析各工序的生产能力、工序能力、资源耗用及价值创造等基础上,优化组合形成保证jit实现的作业流程。

精益质量管理中“质量”的核心工具是“cpk指标”,即工序能力评价指数。根据作业系统的构成,cpk指标在作业工序cpk指标基础上,根据作业体系构成,形成各作业子系统cpk指标和作业系统的cpk指标。cpk指标是衡量作业工序加工精确度和加工准确度的综合指标。cpk指标是作业工序质量能力评价的指标,可作为质量的要求,也可反应实际质量状况。cpk指标是保证jit实现的重要条件。

jit三方面要求均可借鉴六西格玛管理中西格玛水平度量方法进行评价, cpk指标也可用西格玛水平来近似评价。总体看,精益质量管理针对效率和质量分别提出了jit要求和cpk指标,并可总体用西格玛水平来度量。管理改进的重要基础就是度量,精益质量管理通过对作业系统和作业工序的定量化度量以促进管理改善。

精益生产管理提出了jit要求,却未借鉴六西格玛管理方法对jit进行度量评价,精益生产提出了为下工序交付准确的产品,却未结合实际质量状况进行评价和应对,而以“零缺陷”一笔带过。六西格玛管理强调了度量的作业,并给出了西格玛水平这个度量工具,却未针对作业系统jit三要求进行度量。可见,综合精益生产和六西格玛各自优点的精益质量管理弥补了双方各自的不足,在针对作业系统和作业工序的jit要求和度量、cpk要求及评价方面具有应用价值,能克服原有孤立方法在作业系统管理改善效果方面的不足。

四、精益质量管理基础

精益质量管理研究对象是作业系统和作业工序,研究目的是质量、效率、成本的综合改善,精益质量管理的核心工具是jit指令与cpk指标,精益质量管理的推行基础是标准化作业。

标准化作业重点是“5m1e”的标准化,即人、机、料、法、环、测此六方面的标准化。5m1e标准化重点是作业工序的标准化。根据作业系统的构成,5m1e标准也可形成作业系统的5m1e标准、各作业子系统5m1e标准、各作业工序的5m1e标准。“质量”的管理目标是通过各作业工序实施5m1e标准提高工序能力指数cpk,进而促进整体作业系统质量水平的提高。

作业系统及其组成工序同时作用着jit指令和cpk两方面要求,质量的具体要求表现为5m1e标准。5m1e标准的执行结果表现为cpk指标,jit指令要结合5m1e标准和cpk指标,精益质量管理中“精益”与“质量”形成互相促进关系,共同促进作业系统质量、成本、效率的改善。

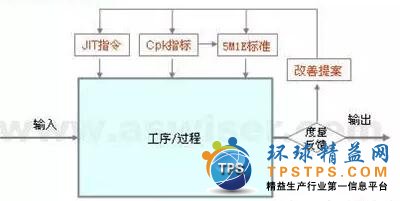

作业工序是精益质量管理的重点细分对象。作业工序是保证作业系统jit指令和cpk指标和5m1e标准实现的基本单位,工序标准化管理是精益质量管理的基础。精益质量管理倡导的作业工序管理模型如图3所示。

图3 作业工序控制模型

精益质量管理的两项核心工具jit指令、cpk指标作用于作业工序,精益质量管理的基础5m1e标准作用于作业工序。作业工序的各项要求执行的结果纳入度量和反馈,并形成改进提案,指导jit指令、cpk指标和5m1e标准的制定和评价,形成工序单元的闭环系统。

五、精益质量管理推行

精益质量管理借鉴和综合了精益生产和六西格玛管理的研究成果,根据其特点应采取相应策略。精益质量管理推行的切入点是作业工序,主抓的重点是标准化作业,进而转入作业系统的精益管理改善阶段,通过作业系统和作业工序的精益质量管理拉动外围相关工作的改善。

精益质量管理标准化作业的推行,可借助精益生产中5s工具。开展现场整理、整顿、清扫等工作,并形成规范化,进而养成好的习惯,实现5s的高水准,通过5s促进5m1e标准的落实与完善。标准化的推行,也可借助精益生产中自动化、防错装置等工具。5m1e标准应随着企业管理水平的提高不断改进,即企业应追求cpk指标的不断提高,因而作业cpk指标基础的5m1e标准应不断改进。

精益质量管理离不开度量和反馈,除cpk可以度量工序标准化执行结果外,对jit指令的执行情况要纳入度量,即从偏差或波动的角度分析工序对jit相关要求的保障程度,可以西格玛水平来度量。西格玛水平是综合了标准差与公差限的计算值,公式为z=(usl-lsl)/2σ,即顾客要求的公差限除以两倍标准差,其反映了工序能力满足顾客要求的程度。

精益质量管理改善提案方面,可借助质量管理中的qc小组活动,通过活动小组运用qc工具,如检查表、排列图、因果图等找出问题典型原因以及主要解决措施,实施质量改进,实现效率提升。也可借助六西格管理中dmaic相关方法实施质量改进和效率提升。

精益质量管理以作业工序的质量改善和效率改善为基础,在实现此方面改善后,精益质量管理重心可转向针对作业系统的精益管理改善阶段。其应用工具包括价值流分析、生产布局优化、自动化、看板、拉体系、一个流等,这些工具实施效果的标准是实现jit的程度。jit的实现以质量为基础,并且要以不降低质量为标准。

通过作业工序为切入,推行标准化管理,并对工序纳入度量和评价,实现工序环节质量和效率的改善,实现成本的改善。进而转入为作业系统的管理改善,从系统整体高度促进效率的改善和成本的改善。精益质量管理方法能平滑实现作业系统质量、效率和成本的综合改善,避免原有生产项目与质量项目相互孤立以及项目切换困难的弊端,能为企业带来实实在在的收益。

|

- 上一篇:质量管理的经典理论-3

- 下一篇:精益生产60大试题,划重点要考!

谈谈您对该文章的看