摘要:作者|王聪 全文总计3240字,需阅读9分钟,以下为今天的益者原创: 1978年,一汽副厂长刘守华带队去日本丰田公司学习‘丰田生产方式(TPS)’,回国后组织处、科二级干部学习。 1981年2月一汽技术情报科翻译出版了《丰田生产方式》。1981年4月,邀请了TPS的创

|

作者|王聪 全文总计3240字,需阅读9分钟,以下为今天的益者原创: 1978年,一汽副厂长刘守华带队去日本丰田公司学习‘丰田生产方式(TPS)’,回国后组织处、科二级干部学习。 1981年2月一汽技术情报科翻译出版了《丰田生产方式》。1981年4月,邀请了TPS的创始人大野耐一来一汽讲课,并帮助一汽在生产线上搞试点,建TPS样板线。 01 “无效”的精益生产 以丰田生产方式为原型的精益生产,已经进入中国40多年了,但是至今为止,没有任何一家中国企业敢说自己赶上了丰田。 甚至随着精益生产的推广,反而有部分企业因为推行”精益”而受害,精益生产面临着“学不会、做不对”的窘境。 有专家说:“学丰田的公司有多少像丰田的?学了又不像,是不是学错了?” 丰田汽车自己倒是稳步提升,变成了汽车行业的领跑者之一(另一位是德国大众)。那么到底是“学不会”,还是“用不对”呢? 首先聊聊‘学不会’的问题。 学不明白,往往是因为学习者站的位置太高了。精益生产是根植于企业生产实践的成果,只是摘几个果子,怎么可能明白果树的种植原理。 还有朋友试图用逻辑来解析精益生产,这同样有一个问题,即企业是一个‘活性体’,用严谨的物理结构建立模型,往往会忽略掉很多的“关键细节”。 其次聊聊‘做不对’的问题。精益生产中包含了非常多的实用工具(窍门),如果只是学会了工具,就象买到了‘药’,但是如果不对症的乱吃,药效越好,副作用就越大。 更何况随着知识产品化,精益生产中还掺杂着一些似是而非的假药。 PS 假药举例:7S、8S;没有节拍下的线体平衡;精益就是零库存。 02 学习是运用的准备阶段,要春种秋收 作为精益生产的老学生,建议将学习和运用分为两个角度,学到一定程度后再用。学到什么程度呢,请看图:

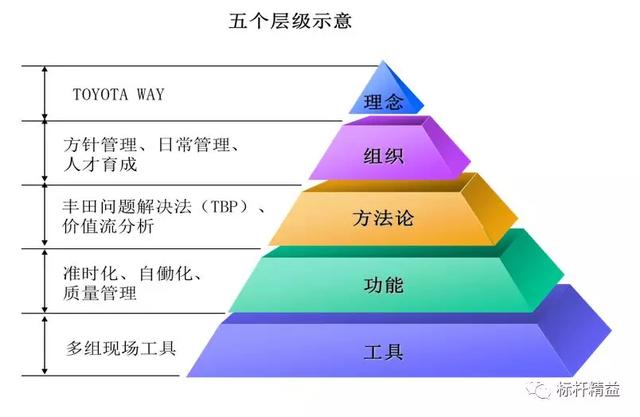

将精益生产的知识体系分为五个层级,即:工具层、功能层、方法论、组织层、理念层。 这五个层级的划分不是绝对的,精益生产的绝大部分工具都有多重作用。 例如:”5S管理”既作用于现场物品的标准化,也作用于员工的职业素养培育,还是一个全员参与的意识活动。分层只是为了建立一个基本认识。 学习精益生产,要从基础的工具层开始,之后学习功能层、方法论。学完了方法论,才可以尝试着做一些车间级别的改善工作。 胸有成竹后,再画一片竹叶,你必然知道这片竹叶的作用是什么。 03 各个层级的内容概括

3.1、底层:工具层 工具层的内容众多,这里并没有罗列齐全。也不会长篇福的介绍所有工具,只是聊聊基础工具(5S、目视化、作业要领)的重要性。 这三者是基础管理中的基础,是所有专业管理要求:安全、质量、设备、工艺、生产、成本、动力,在一线落实的载体。 这些专业要求只有体现到作业要领书、5S和目视化当中才能真正发挥作用。无论是否推进精益生产,这三者都是基层管理人员必须掌握的工具。 3.2、第二层:功能层

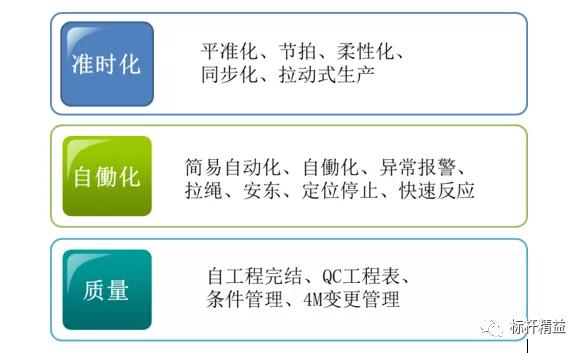

丰田对外介绍TPS的时候,一直将“准时化”和“自働化”作为两大支柱。这就造成了一个误解,认为丰田的质量管理是靠“自働化”来保证的。 虽然“自働化”对质量管理起到了重要作用,但是它不是质量管理的全部。所以我剥离出一个“质量管理(自工程完结)”这个功能,目的是为了学习起来更清晰。 “准时化”的目的,是为了实现生产周期最短,且库存最低、物流最顺畅的生产状态。是精益生产中的一个子系统。 表面上看是“看板拉动”,其实深处还隐藏着“平准化”,“节拍(顺序)”,“柔性化”,“同步化”,这些功能模块。 如果企业学会了这些功能模块,即便不使用拉动式生产,绩效也会接近丰田了。 “自働化”的目的有两个,一是将操作者,从不创造价值的活动中解放出来,提高人的价值创造率。二是出现异常就停机报警,让异常充分暴露。 响应“自働化”硬件装置的,是管理者的快速反应。 任何工位出现异常,组长、班长、工程师、系长、课长、部长、厂长,都会根据出现异常后时间的延续,分职别到达现场解决问题。异常信号不是关键,管理层的配合才是关键。 “质量管理(自工程完结)”的目的,是明确“良品条件”,并加强对条件的管理。如果“人、设备、方法”都能满足“良品条件”,就绝对不会出现不良。 这是基于TQM体系建立的实操性功能,是丰田汽车质量管理的主要脉络(丰田内部,是将自工程完结归类到自働化中的)。 很多企业学丰田,只是学习了准时化的表层工具,对于“自働化”、“自工程完结”这两个功能很少涉及,三个功能只学半个,当然用不明白。 3.3、第三层:方法论

说到方法论,必须说明,丰田自身的东西属于“暗默知(经验传承)”,因此我增加了“价值流程分析”。 “丰田工作方法(问题解决法)TBP”,是丰田各级人员发现问题,解决问题的共同方法,以便于公司全体人员用相同的术语和概念来协同工作。 分为八个步骤,不管是生产的问题还是营销的问题,统一用这个方式来解决。 “价值流程分析”,是美国人在大野耐一的“时间轴—提前期”的基础上拓展而来,对于学习者来说更容易掌握。 对信息流(从顾客订单,到生产计划,再到采购计划)、物流(从原材料进入工厂,到产品送到顾客手中),建立起以时间为轴的现状图。 再基于周期最短来确定未来的理想状态。所以,可以用“价值流分析”来确定问题点,用TBP来完成问题的改善。 前文说到,只有学习掌握了方法论层次,才可以开始进行“车间级”的精益改善。是因为学到这里,学习者已经可以登堂入室了,自然能够做到“学得会,用的对”。 后面的两层,是公司高层决策和经营理念层面的内容,恐怕需要缘分和一个长期的坚持。 3.4、第四层:组织能力 企业是一个生命体,方针管理相当于大脑的指令和神经的传导反馈。日常管理相当于维持生命的本能活动。人才育成相当于新老细胞的更新换代。 “方针管理”是日本企业独特的目标管理方法,其特点是:

“日常管理”是保持住此前最好的运行状态,分为将自身经验转化为基准和工作方法、维持基准和工作方法、改善工作方法三个内容,即:

|

- 上一篇:精益生产的十二条原则

- 下一篇:精益生产的四个特点,六个优势,十大工具

谈谈您对该文章的看