摘要:精益生产的原则、工具和方法从技术角度去看,就是工业工程的实践,这些原则、工具和方法都是显性化的,相信各大企业对此都不应该陌生。但是企业在如何组织和推进这些原则和方法变为现实上,比如工作的推进方法、管理运转的方法、人的使用方法、物的流动方法、

|

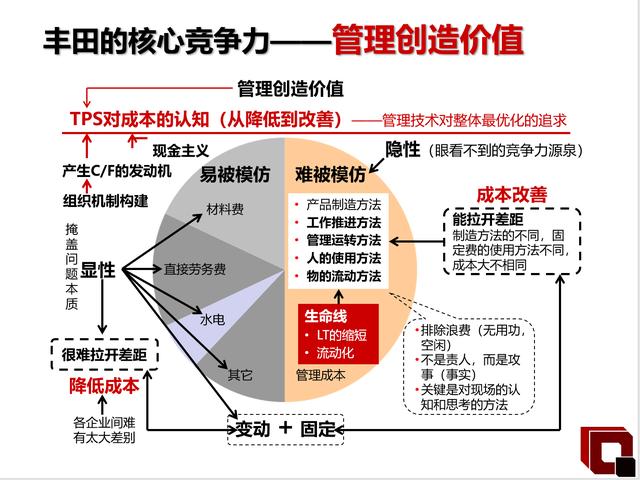

精益生产的原则、工具和方法从技术角度去看,就是工业工程的实践,这些原则、工具和方法都是显性化的,相信各大企业对此都不应该陌生。但是企业在如何组织和推进这些原则和方法变为现实上,比如工作的推进方法、管理运转的方法、人的使用方法、物的流动方法、产品的制造方法等等,各大企业又可能各不一样,这也导致各企业精益实施的效果也不一样。 欧美企业在实施精益生产中存在的问题

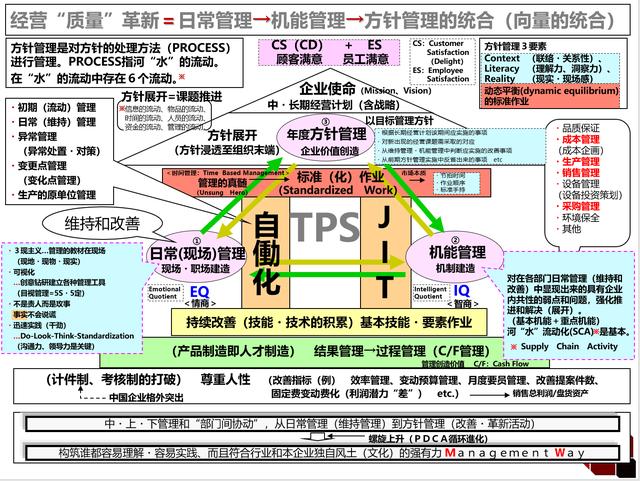

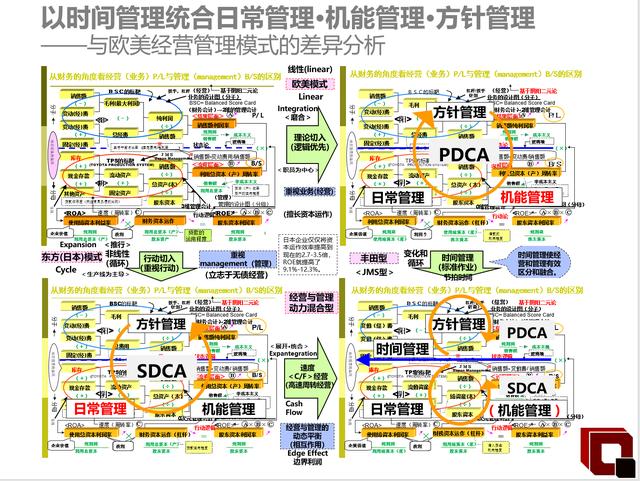

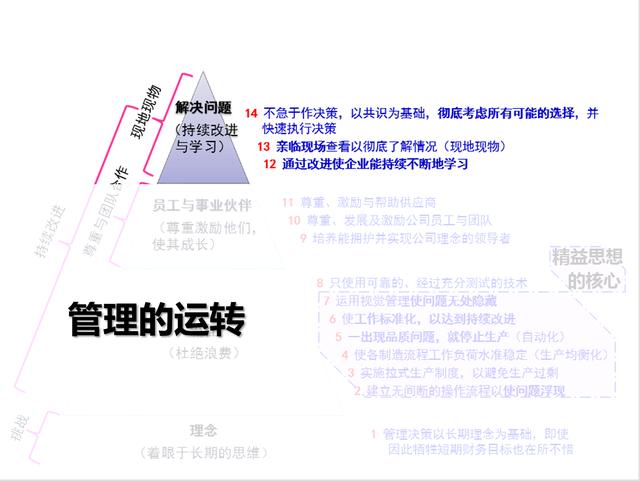

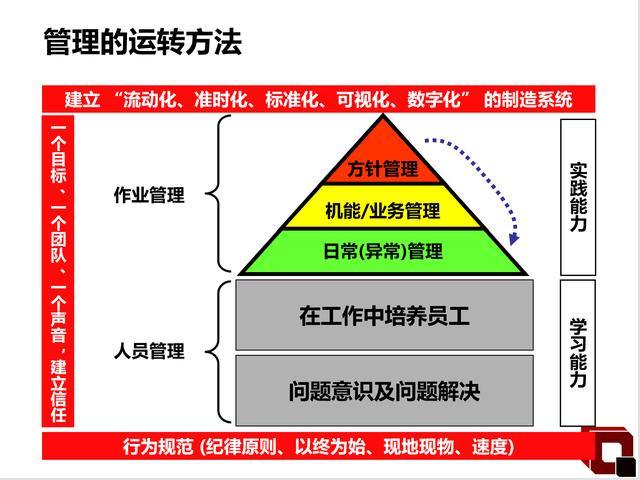

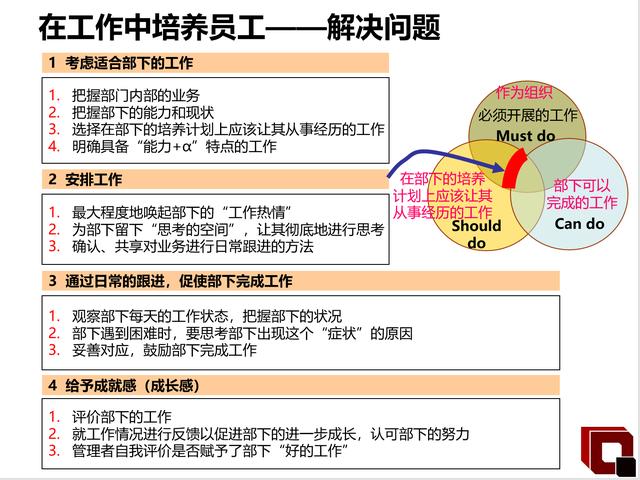

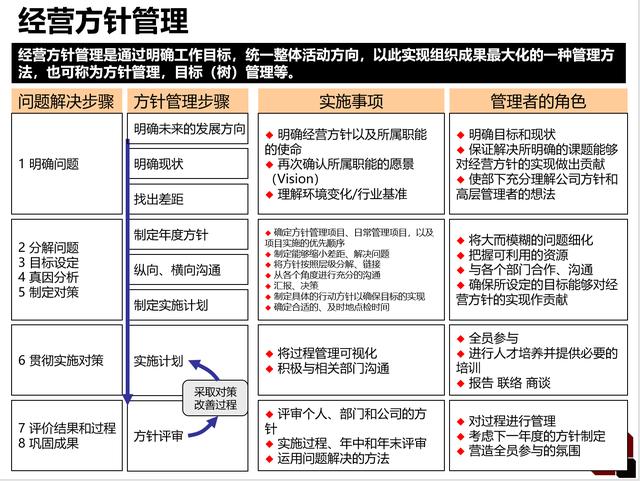

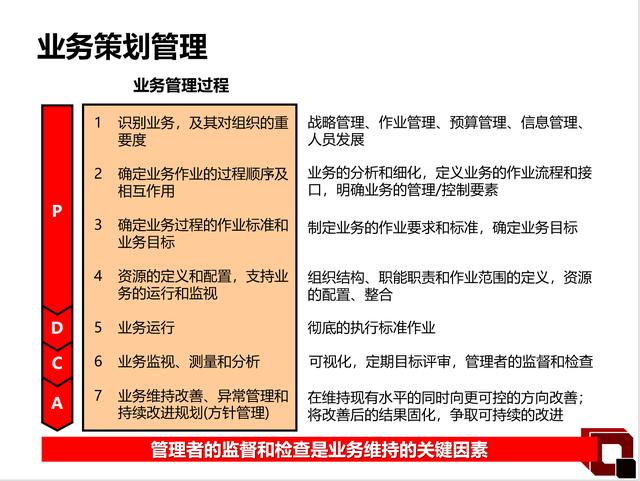

大多数欧美企业的生产方式,比如奔驰生产方式(MPS)、通用生产方式(GMS)、康明斯运营系统(COS)等等,基本上都是由精益生产的原则构成,但是在管理和运转上,基于从上到下的目标管理,通过建立各个原则的标准和定期评审打分的方式来推动精益生产的实施,精益工具和方法的使用群体主要以工程师为主。这种运转方式,存在很多的不足: 第一,改进改善更多的聚焦到财务收益项目,甚至追求短期的财务结果,管理上通过项目的管理方式推进,缺乏持续性。同时在日常的改进当中,都更多的关注改进改善的财务收益,以此决定项目是否进行并投入资源。这种基于短期财务结果的短视行为,导致欧美企业看不到持续缩短生产周期时间的价值。 第二,割裂各个精益原则和工具使用的系统性,把工具使用本身作为目的,如果在工具使用条件不成熟时而投入资源推广运用,还会产生更大的浪费,比如离开生产均衡和稳定的条件推进标准作业,离开标准作业(包括物流PFEP)而运用VSM工具实施改进等等,都不可能带来期望的结果。 第三,由于把工具使用本身作为目的,建立标准并定期评分,导致评分结果和运行的实际绩效脱节。比如多数欧美企业评价其精益的效果时,从精益的原则或工具是否有培训、应用、计划、证据记录四个方面打分评价,而不评价其最终的效果,以致出现高分高浪费。 第四,缺乏对全员尤其是一线员工参与改进改善的认知,全员参与改进改善,不是以财务成果为目的,而是为了培育员工能力,建立员工自我认可的环境和平台,以充分激活和释放员工的潜能。 以上是欧美企业在实施精益生产时存在的一些不足,导致精益实施的结果和丰田差距很大,这也和资本主义的价值观不无关系。欧美企业在运营管理上普遍注重结果层面,也就是杜邦财务模型的上半部分或是平衡计分卡的财务结果和客户层面,这是以产品管理和战略策划为主导的资产经营模式,管理的方式是从战略目标、业务职能到执行的线性展开,管理的手段是采用PDCA循环。这种模式源于资本主义的影响,更看重股东利益。 从管理的视角看丰田是如何实施精益生产现在我们从管理的角度看看丰田又是如何组织和推动精益的。

综上所述,丰田在推行精益生产时,是基于问题推进全员参与,并通过问题培育员工的能力,通过问题解决激发员工的参与感和荣誉感。同时,丰田通过创造问题引导企业的经营方针,通过创造问题引导全员参与的改善方向。在运营管理上比较注重资产的使用,也就是杜邦财务模型的下半部分,这是以生产力为主导的资产管理模式,管理的方式是从战略方针、行动、业务职能再反馈到战略方针的循环,管理手段是以DCAS(行动→检查→改进→标准)的自学习循环为主。这种模式源于长时的计划经济的影响。 |

- 上一篇:干货 | 精益质量管理

- 下一篇:57页PPT全面解读精益生产管理

谈谈您对该文章的看