摘要:精益管理3大特征,5大步骤、7大浪费. 10大专业术语总结篇。 精益管理3大特征: 这3个特征有助于我们快速了解精益管理的内涵,也对如何推行精益管理也有一定的参考价值。 1、拉动式生产 2、消除浪费 3、自働化 精益管理5个步骤: 我们要如何以精益五步骤落地精

|

精益管理3大特征,5大步骤、7大浪费. 10大专业术语总结篇。 精益管理3大特征: 这3个特征有助于我们快速了解精益管理的内涵,也对如何推行精益管理也有一定的参考价值。 1、拉动式生产 2、消除浪费 3、自働化

精益管理5个步骤: 我们要如何以精益五步骤落地精益管理呢?彻底杜绝浪费,以最小缓冲成本,根据系统状态投料,限制在制品数量,由客户拉动价值,畅流价值流,交付价值。 1、 定义/识别价值 2、识别价值流 3、流动 4、拉动 5、尽善尽美

精益管理7大浪费: 七大浪费的总结,可以让工作人员有针对性地快速消除生产现场的浪费,从而让生产过程更加有价值、更加顺畅: 4、不良的浪费 6、制造过多的浪费 精益管理10大术语: 这里总结了精益管理的10大术语,从这10个术语可以了解到精益管理的主要内容。 1、后拉式生产(pull production) 拉式生产是指一切从市场需求出发,根据市场需求来组装产品,借此拉动前面工序的零部件加工。每个生产部门、工序都根据后向部门以及工序的需求来完成生产制造,同时向前向部门和工序发出生产指令。在拉式生产方式中计划部门只制定最终产品计划,其他部门和工序的生产是按照后向部门和工序的生产指令来进行的。根据"拉动"方式组织生产,可以保证生产在适当的时间进行,并且由于只根据后向指令进行,因此生产的量也是适当的量,从而保证企业不会为了满足交货的需求而保持高水平库存产生浪费。 2、准时化生产(Just In Time) JIT生产方式(JIT,Just in time),其实是保持物质流和信息流在生产中的同步,实现以恰当数量的物料,在恰当的时候进入恰当的地方,生产出恰当质量的产品。这种方法可以减少库存,缩短工时,降低成本,提高生产效率。准时化生产JIT是二战以后最重要的生产方式之一。由于它起源于日本的丰田汽车公司,因而曾被称为"丰田生产方式",后来随着这种生产方式的独特性和有效性,被越来越广泛地认识、研究和应用,人们才称为JIT。 3、自働化(Jidoka) 自働化是让设备或系统拥有人的"智慧"。当被加工零件或产品出现不良时,设备或系统能即时判断并自动停止。通过"自働化"改善的设备或系统,可以达到两个目的,一个是不生产不良品(实现零缺陷),即用简便(投资最少化LCIA)的机械替代人的劳作,减轻作业强度,提高工作效率;另一个是可以节省监控设备运行的看护人(实现省人化),既异常发生时的自动停机功能。 自働化是有人字偏傍的,强调的是人机最佳结合,而不是单单的用机械代替人力的自动化。所以,"自働化"与一般意义上的自动化不是一回事。

4、浪费(Muda) 浪费是不应该使用的资源。浪费是指资源的非预期使用、或使用和控制不当、或没有节制(控制)、或这些情况的组合(CCA2101:2005标准第2.2.2条)。 浪费公式:W = A – S 式中:W -- 浪费 A -- 实际使用的资源 S -- 应该使用的资源 5、防呆法(Poka-yoke) 防呆(Poka-yoke、Fool-proof)含义:为了实现生产合格率100%的目标,必须在模具、工装夹具方面多用脑筋,添置防止不合格品发生的设备,这就是防呆装置。 狭义:如何设计一个东西,使错误绝不会发生。 广义:如何设计一个东西,而使错误发生的机会减至最低的程度。 因此,更具体的说"防呆法"是: 1.具有即使有人为疏忽也不会发生错误的构造──不需要注意力。 2.具有外行人来做也不会错的构造──不需要经验与直觉 3 具有不管是谁或在何时工作都不会出差错的构造──不需要专门知识与高度的技能。 防呆装置有6类:①出现操作失误物品就装不上工装夹具。②物品不符合规格,机器就不会加工。③出现操作失误,机器就不会加工。④自动修正操作失误、动作失误,然后开始加工。⑤在后工序检查出前工序不合格,前工序停止操作。⑥作业上如有遗漏,后工序停止动作。 快速切换的主要着眼点是减少切换使生产线停顿的时间,此种停顿的时间越短越好。至于切换时所耗用的人工时间是否能够减少,不是考虑的重点,当然如果切换的人工时间也能减少,那就最好不过了。为了减少切换的时间,必须依据下列的思想步骤,循序渐进、按部就班来进行。

7、节拍时间(TAKT time) Takt Time生产节拍又称客户需求周期、产距时间,是指在一定时间长度内,总有效生产时间与客户需求数量的比值,是客户需求一件产品的市场必要时间。节拍时间是20世纪30年代德国飞机制造工业中使用的一个生产管理工具。(Takt是一个德语词汇,表示像音乐节拍器那样准确的间隔时间),指的是把飞机移动到下一个生产位置的时间间隔。这个概念于20世纪50年代开始在丰田公司被广泛应用,并于60年代晚期推广到丰田公司所有的供应商。

价值流程图(Value Stream Mapping,VSM)是丰田精益制造(Lean Manufacturing)生产系统框架下的一种用来描述物流和信息流的形象化工具。VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。从这点来说,VSM还是一项沟通工具。但是,VSM往往被用作战略工具、变革管理工具。VSM通过形象化地描述生产过程中的物流和信息流,来达到上述工具目的。从原材料购进的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤, 直到终端产品离开仓储。

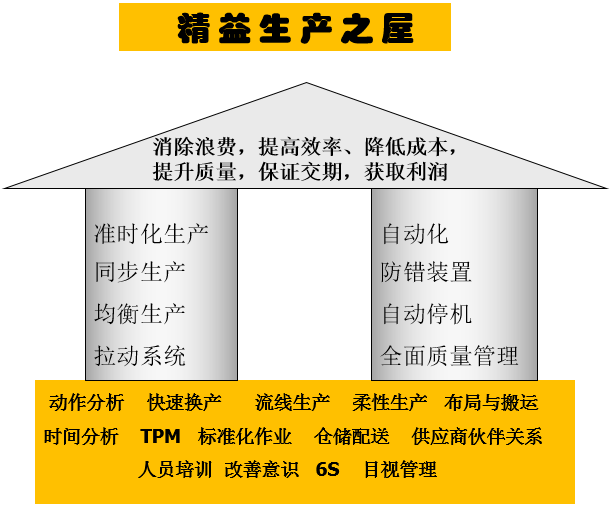

9、精益屋

10、改善(Kaizen) 改善,汉语词汇。意思是为追求更快、更好、更加简洁地达成工作目标而通过"手段选择"或"方法变更",把事情或动作往好的方向修正或调整的过程,简单来说就是改变原有情况使好一些 。 改善,在企业管理中是Kaizen的音译词,主要指小的,细微的,持续的优化。

为什么说精益生产是果,精益管理是根? 疫情下广州服装厂现状:8大问题成为老板噩梦! RFID是如何革新服装企业的 震惊!全球最大成衣制造商溢达旗下浙江奉化工厂月底将关闭 亚马逊仓库工人抗议持续发酵,服装行业下滑50%,刀尖上起舞的日子 服装企业:推行精益生产方式,真的准备好了吗? “冰冻期”的外贸服装企业,物流正成为不可承受之重 能调动员工积极性的,不一定都是加薪! 海底捞董事长:我做了那么多亲情化举动,却输给一个吧台小姑娘! 一家“小型服装厂”的数字化尝试 声明:此文转载或改编于网络,如涉及版权,请联系删除。 关注我们获得更多精彩内容 |

- 上一篇:【12manage管理知识百科】Value Stream Mapping | VSM价值流程图

- 下一篇:没有了

谈谈您对该文章的看