摘要:出品方:博智领航(天津)企业管理咨询有限公司 撰稿人:梁仲鑫 绝不能放弃的OEE管理(三) —— 与方针管理的结合 通过第二期文章详细阐述了OEE分解的计算细节及管理意义,本期文章我们来聊聊这样的分解和企业非常重要的方针管理有什么关系。我们应该先看看T

|

出品方:博智领航(天津)企业管理咨询有限公司 撰稿人:梁仲鑫

绝不能放弃的OEE管理(三) —— 与方针管理的结合

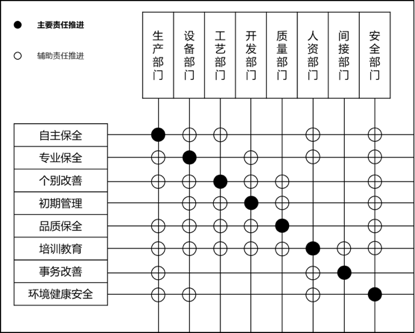

通过第二期文章详细阐述了OEE分解的计算细节及管理意义,本期文章我们来聊聊这样的分解和企业非常重要的方针管理有什么关系。我们应该先看看TPM八大支柱所对应的职能。

1,TPM八大支柱的职能

以上仅供参考:没有确定的标准,不同企业按照自身实际情况进行部门职能划分。

我们列举一些部门方针的指标,结合8个支柱的职能来举例说明:

以上不难看出,红颜色标出的指标与OEE效率息息相关,也是直接验证各个支柱效率任务的结果。

2,方针管理的目标展开 首先,我们先简单介绍方针管理的概念。方针代表的是一个企业未来的规划方向,在激烈的市场竞争环境中,作为企业高层需要梳理清楚一个大轮廓从而为未来3-5年定调,并且为此方向进行明确的策略展开。 当然方针策略展开中的方法有很多,比如:SWOT分析、战略地图、平衡计分卡等等,但是最终导出的目的是一致的,即:营业额、利润率、市场占有率、成本降低等财务收益的目标。

那么回到本篇文章的主题OEE能够为一般企业的方针目标带来什么?!几乎所有企业为了实现上述财务目标都要实现客户交付率100%,因此进一步导出效率指标OEE。OEE的指标能够帮助企业高层做出判断,依据方针是否需要添加设备,是否需要挖潜现有设备产能,是否进一步降低设备维护成本等等。 好了!那么我们继续展开思路,假设策略确定继续挖潜设备能力(前期文章有介绍合理的OEE区间),即:OEE进一步提升,那么我们就要分解OEE去实现分解出的子目标的逐一达成。

我们继续举例来尝试分解OEE吧!记住要依据不同部门的职能职责来分解。 结合上述图1、图2:

以上仅供参考:不同企业按照自身实际设备工艺和部门进行划分或调整。

这样就不难看出,要想实现方针展开的效率目标,这样分解后各个部门的工作也就聚焦很多了。但是,各个子目标如何设置呢?即:我们要设置管理红线在什么水平。 红线的设置依据OEE方针的目标分解而来,你要在一年内使得OEE达到什么水平,那么各个部门就要将红线恰如其分的设置在相应的水平上。有了红线你就可以触发管理机制了,这也就是发挥出TPM相互监控、相互合作的全员管理的机制。

我们继续举例说明红线管理原则: 例如上图设备故障率为红线1.5%,在日常管理中,每天或每班监控是否超过红线水平。如果超过,那么将当班超过红线的设备或产线作为异常管理的重点,比如:将此设备所有超过10分钟故障停机作为当班应当完结的异常分析,要求当班设备班长出报告并提交。这也是笔者曾在三星晶圆工厂中的所经历的管理方法。

再比如:性能稼动率某班组未达到95%,这时我们可以触发异常分析管理,当班生产班长要出具异常报告,说明操作人员出现了什么真因问题和事后跟踪相关技能再培训等。 由此,我们可以看出红线本着分解后的部门指标而确定,分解后的部门指标由OEE导出,OEE由企业方针导出。做到逐级拆解、逐级管理、落实部门,而OEE承接着效率管理的指标分解任务尤为重要。

3,瓶颈问题的课题改善 很多精益的同仁们似乎都听过这样的说法,如:TPM结合6sigma的推行,还有TPM和TQM的结合与区别等等。看起来很高深莫测的感觉,其实关键在于不同企业或行业出身的人都有不一样的体系理解。我们先做一些概念的梳理吧,很多不同的理念都是相同一致的,没有必要咬文嚼字。 我们都知道QC思维中的PDCA的理念,戴明环的思想被丰田发挥到了极致,成为了聚焦落地的成功代表。但是,丰田作为汽车行业的领军企业被其他行业学习后,自上个世纪80年代由摩托罗拉提出的6sigma理念在QC的基础上进一步变通活用至半导体行业,因此在这个行业中,三星半导体在一边学习丰田生产方式,而又更多的采用6sigma中DMAIC的理念(DMAIC最核心的还是与品质五大工具的结合上,在三星晶圆半导体工厂中SPC的运用最能体现这一理念,考虑本文章主题先不做展开)。当然越来越多的企业都在变通活用管理,不断提出自己的管理体系,因此在这里并没有对与错,只有怎样更适合自己的企业或行业。

那么回归主题,我们可以利用PDCA的理念解决瓶颈问题,但是关键在于如何导出聚焦问题?!依据我们上述部门指标列出TOP3类型问题,相信有点基础的同仁们已经明白我的意思了。按照“持续改善”的思路,各个部门每个季度汇总TOP3问题来进行课题改善,在TPM支柱中这也叫“个别改善”。即:将每个TOP聚焦问题进行要因分析及实施对策,由各个部门成立团队来攻关解决。 这样一来,本着OEE分解下来的各部门指标,就都能在日常管理和课题管理相结合的情况下,达成这一年企业效率方面的目标了。OEE与方针管理也是密不可分的。

4,OEE与MES(制造执行系统)

各位精益的朋友们可能看完我的前3篇分享会后,会觉得一个从零做起到完成上述全部管理体系需要太长的路径要走。即便一些成熟的外资企业就真能全部做到吗?!的确很难,总是不能做到完美无缺,但是目标是明确的。尤其我们中国民营企业起步晚,更要励志做到最好。同时,随着科技的进步,上述3篇文章的所有内容,我们也是可以采用信息化技术来实现的。通过信息化构筑,可以实现提升管理效率,降低管理负担,缩短人才育成周期。这也就要求需要一个好的信息化系统,如:MES,一定要满足上述所有的精益管理要素功能,将其精益功能融入系统,才能实现MES中“执行系统”的意义。带有强制执行的色彩,这才是优秀的MES。

下期我们就来分享一些我个人针对OEE、效率、设备管理等的信息化构筑内容,我们研讨一些运用MES来实现前3期文章提及的所有管理内容作为需求的MES解决方案,欢迎各路专家给予不同观点并指出不足,谢谢!

*原创作品,禁止转载!

声明:本文所用图片、文字如涉及作品版权问题,请及时与我们联系删除!本文内容为原作者观点,并不代表本公众号观点。 |

谈谈您对该文章的看