摘要:根据成本效益理论,效益=售价*销售量-成本,提升企业效益的途径有三种:提升销售价格,增加销售量,和降低成本。而销售价格和销售量更多由市场决定,卖方的自由度较低,因此,要想取得更高的效益,降低成本是十分重要且有效的途径。本文提出的7大浪费:过量生

|

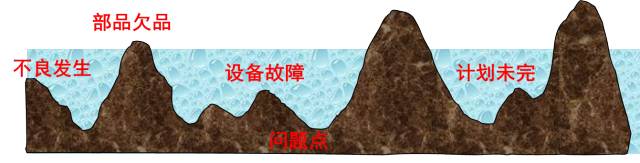

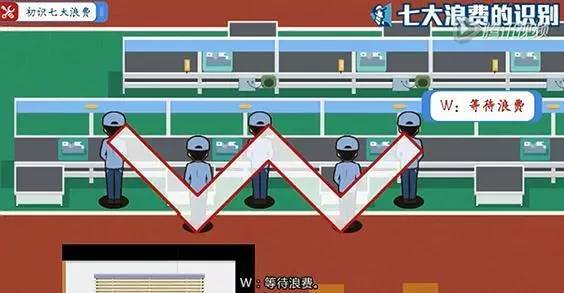

根据成本效益理论,效益=售价*销售量-成本,提升企业效益的途径有三种:提升销售价格,增加销售量,和降低成本。而销售价格和销售量更多由市场决定,卖方的自由度较低,因此,要想取得更高的效益,降低成本是十分重要且有效的途径。本文提出的7大浪费:过量生产、库存、搬运、等待、加工、动作和不良品浪费,是生产作业现场常见的浪费现象,对于生产型企业而言,尤其是在市场环境不好的情况下,有效识别和消除浪费,是短期及长远都将受益的举措,本文提供的识别方法和解决措施均可以作为参考。

② 多余的作业项目; ③ 最终工序的修正动作; ④ 频繁的分类、测试、检验; ⑤ 多余不必要的标记。

② 在工程内做出:不接受不良品,不制造不良品,不交付不良品的品质保证“三不政策”;

|

谈谈您对该文章的看