摘要:美国著名学者M.罗瑟与J.舒克教授在名著《学习观察》中首次提出了价值流图VSM的概念,并发表了著名的宣言:哪里为客户提供产品与服务,哪里就有价值流,其间一定有浪费,挑战在于如何观察,找出浪费! 从IE到VSM IE起源于美国,但在日本得到了最深刻的践行,因

美国著名学者M.罗瑟与J.舒克教授在名著《学习观察》中首次提出了价值流图VSM的概念,并发表了著名的宣言:哪里为客户提供产品与服务,哪里就有价值流,其间一定有浪费,挑战在于如何观察,找出浪费! 从IE到VSMIE起源于美国,但在日本得到了最深刻的践行,因此才导致了丰田生产方式TPS及“精益制造”LP的诞生。如今IE已经在全世界得到了认可与运用,成为消除浪费的“精益利器” IE经过过年的专业研究与企业践行,已经取得了长足的发展,从实战的高度、广度、深度来看可以区分为基础阶段(生产单元改善)、提升阶段(生产方式革新)、深入阶段(VSM分析与全流程优化) 如果没有掌握VSM分析,企业的改善只能停留在点或线的范围,不能诊断与识别全流程端to端的浪费,也就无法全格局地实施流程优化。所以VSM不仅需要IE工程师牢牢掌握,更需要企业的各级人员、特别是中高层管理人员深刻理解并在实践活动中率先示范。不运用VSM,IE的精益改善始终有点“井底之蛙”之感!

认知VSMVSM的起源 美国著名学者M.罗瑟与J.舒克教授在名著《学习观察》中首次提出了价值流图VSM的概念,并发表了著名的宣言:哪里为客户提供产品与服务,哪里就有价值流,其间一定有浪费,挑战在于如何观察,找出浪费!

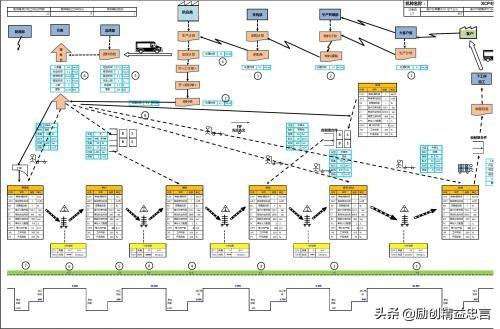

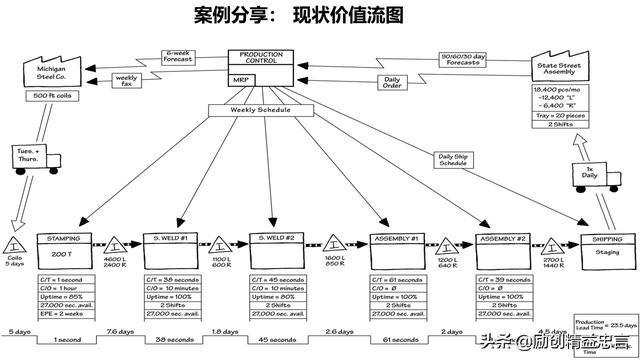

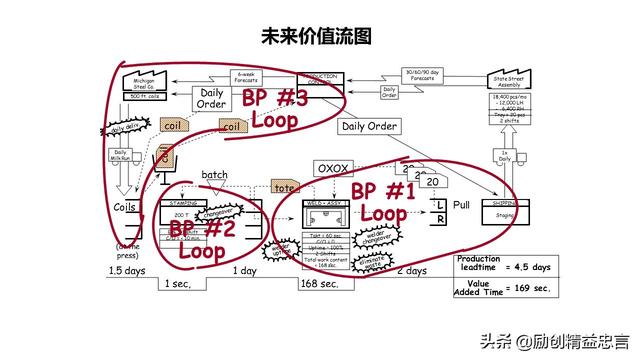

VSM的内涵 价值流图(value stream mapping)是用一张纸、一支笔顺着物料和信息的流程收集关键数据,表示一件产品从订单到交付全过程(端to端),每一个工序的物料流和信息流的图表,并进行定量分析的工具 两大一级流程的数据收集与表达 VSM的用途 价值流图有助于全面、全过程观察和理解产品,通过价值流过程的物料流动和信息流动,特别是其中的增值和非增值(浪费)活动,从而发现浪费和确定需要改善的地方,更容易找出问题所在 价值流图还可以避免只应用个别的精益工具,进行局部、孤立的改善(工序IE改善、工艺PE改善)。通过绘制现状图,设计理想状态图并尽快付诸实施,通过这种方法,可以全面地改善价值流(点、面、流程全体),从而为客户、协作商和供应商带来最大的利益 VSM的目标 价值流图是一种强力的可视化工具,它的主要目标是帮助我们确认运营流程中存在的潜在的(隐形的),对客户不增值的浪费活动 价值流图是任何企业展开流程分析的有效工具,既可作为企业内部沟通的工具,也可作为企业的战略规划工具 将企业流程所有相关的物流、信息流和现金流以图示的方式加以表达,有利于企业了解目标的经营现况和未来的经营现况 绘制一副现有系统的整体价值流程图,可以让所有人一致看出流程中的浪费情形, 未来面貌的的价值流程图可显示期望实现的未来远景,并有助于识别出价值流程中最能减少浪费情形的机会

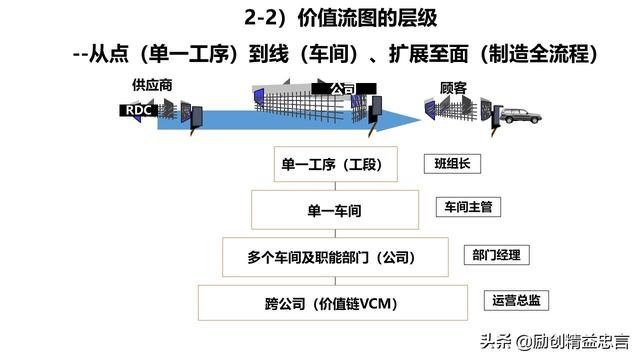

借助它可以找到最明显的5-10产生大量浪费的环节,并开始着手制定消除浪费的计划并加以执行 绘制VSM价值流图分为4个层别,可以从最简单的“点”(生产单元)入手、但有必要延伸至“线”(车间)及“面”(制造全流程),优秀的企业还将扩展至“链”(核心供应商以及核心销售商、代理商),被称为“价值链”

价值流图的层别进化

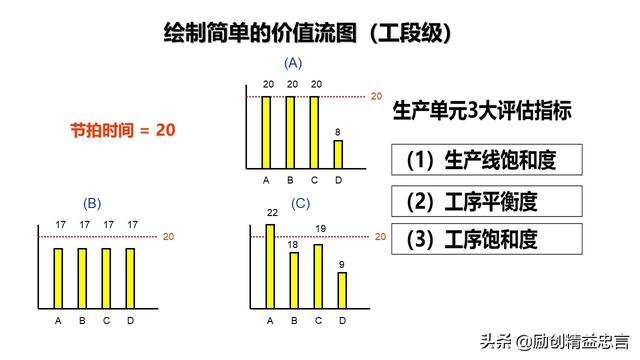

工段级VSM

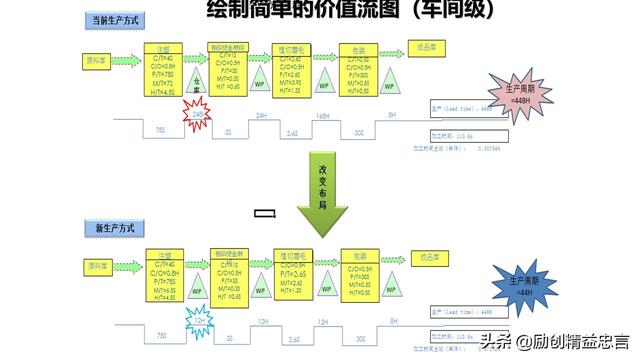

车间级VSM

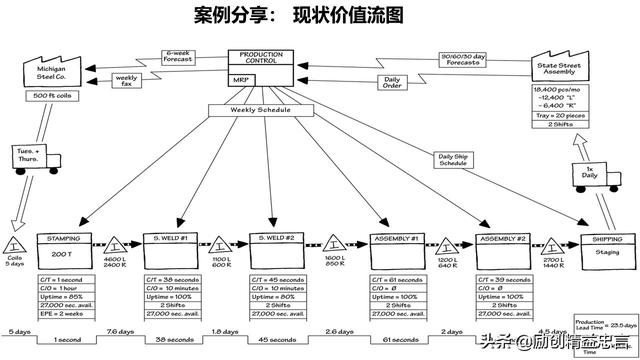

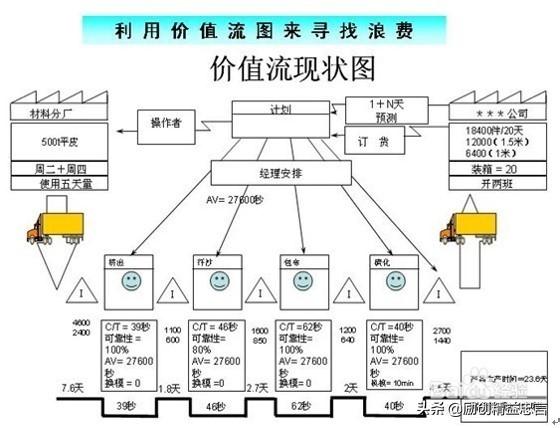

制造全流程VSM 绘制步骤 价值流图的基本特点 绘制第一层 绘制第二层

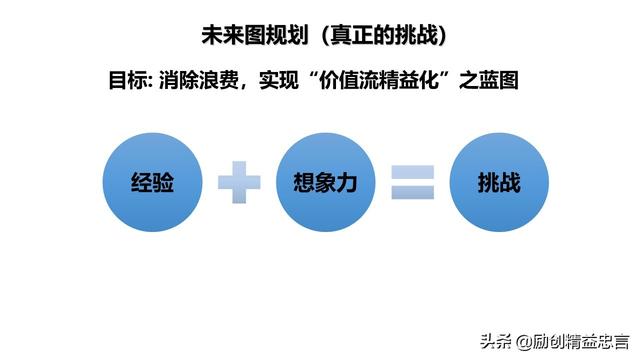

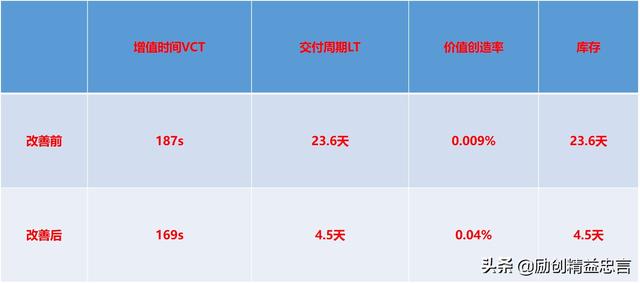

绘制第三层 价值流优化价值流诊断与分析 价值流诊断与分析是建立在价值流图基础之上的有效分析工具,它起源于丰田公司的“材料及信息流分析”(MIFA) 任何的生产过程中均存在着材料流和信息流,价值流分析是从为客户创造价值的视角,将我们的注意力倾注于建立流动、消除非增值活动、快速增加价值的改善上去,并建立起材料流和信息流的联系

价值流分析用于观察和理解流程的现状同时绘制实施精益的未来蓝图,并定量评估流程优化后的“指标性提升”

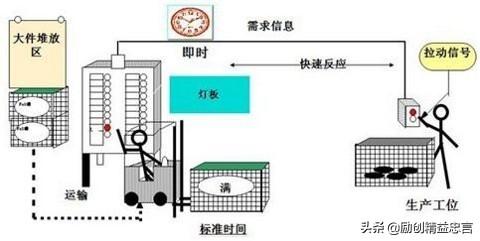

我们都可以发现,只要一切从客户的需要出发,积极运用企业内部及外部的各种资源,我们就能够发现、创造、传递更多的价值 客户价值流,就如同企业另一套贯穿内外的循环系统,为企业发展提供源源不断的能量, 精益的企业会将价值流分析扩展延伸到外部“供应商”及“协作商”(价值链管理VCM) 孤立地运行绘图是远远不够的,如果不能很好地理解精益生产的原则,那么绘制图形不会比早期和中期那些改进的工作车间更接近使浪费最小化并取得极好效果的目标 价值流精益优化 准时化生产JIT 在当今“多品种、小批量、快交期、低库存、高品质”的市场与客户需求时代,未来不再是”大鱼吃小鱼“的规模竞争而是”快鱼吃慢鱼“的速度竞争,与时间的竞争成为企业的”第三极竞争力“。传统大批量制造模式已经成为企业竞争力的严重障碍,必须彻底革新! 而源于丰田的准时生产JIT理念正在以新的制造模式与科技革新浪潮引领着人类的制造业奔向“柔性灵敏制造”

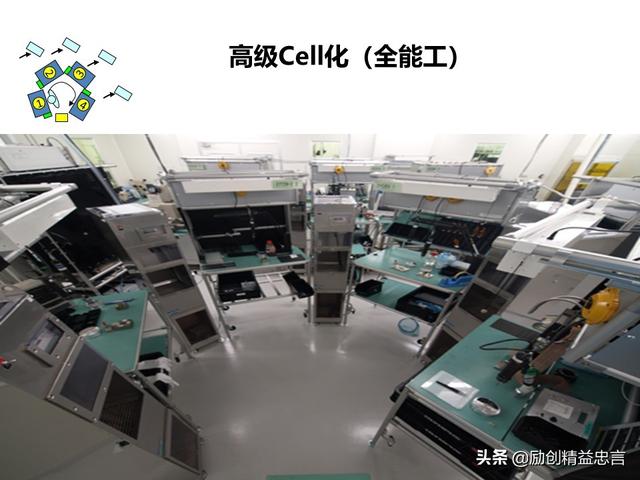

精益优化实战“产品实现流程”快速化 彻底革新“传统大批量制造模式“、导入”精益流动式制造模式“,大幅短缩制造周期Lead Time 推行频繁、快速换型(SMED),实现全品种混流化生产Hybrid

流动式单件流生产

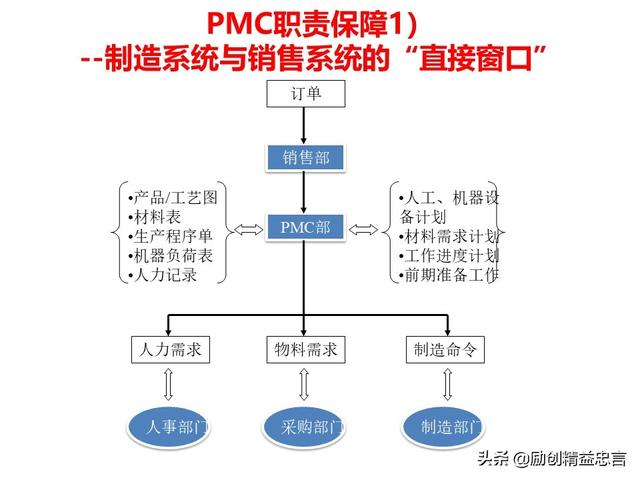

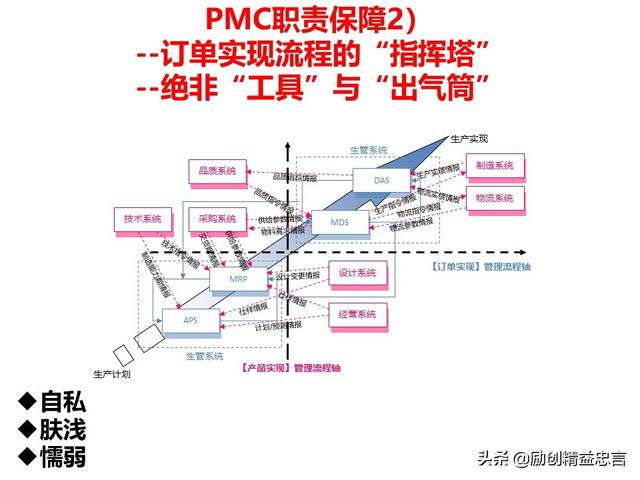

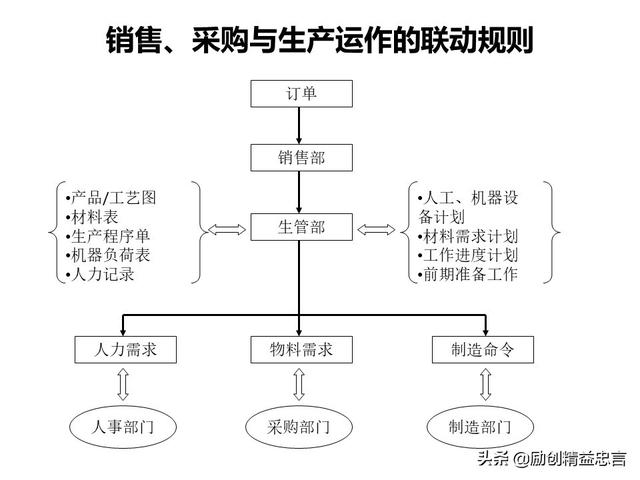

“订单实现流程”准时化 强化PMC职能的权威地位、提升PMC的职能创新 PMC就是“计划与物料管理与控制”,它往往是一个独立的部门,而且是供应链管理SCM的核心部门。PMC部门是如此的重要,因为它决定了订单能否顺利实现、能否准时保质交货与客户。但跟据笔者多年的企业实践、也听取了众多PMC从业人员的心声,在相当一部分的企业中,PMC虽然存在、但由于没有“权威性”、不够强势而沦落为“工具”及“出气筒”,“价值存在感严重缺失”!

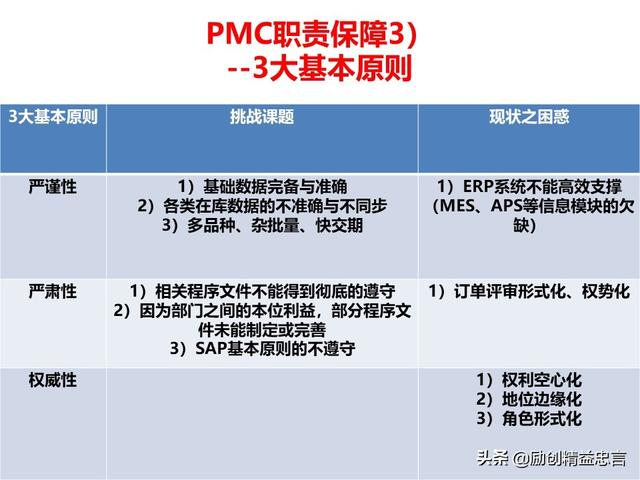

市场及销售板块与制造板块唯一的“订单业务窗口“ 企业两大一级核心流程之一:订单实现流程的“司令部与指挥塔“ 强化PMC的“三性原则“

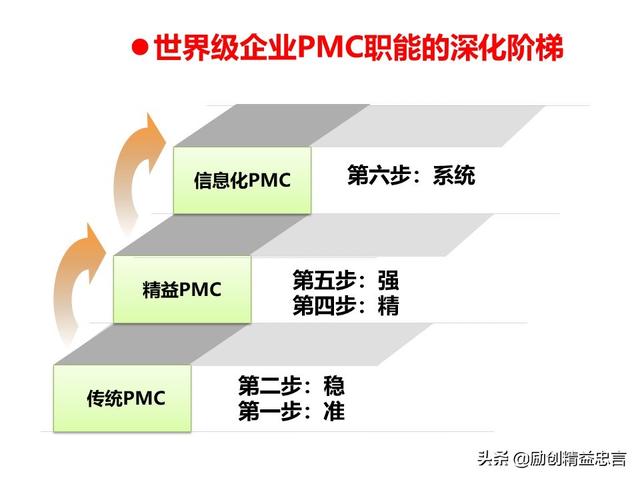

世界优秀企业PMC职能的进化阶梯 传统PMC:做准、做稳 精益PMC:做精、做强 信息化PMC:数字信息化管理

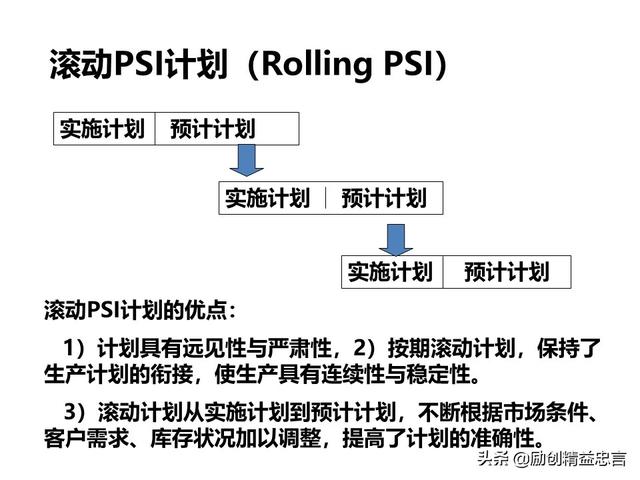

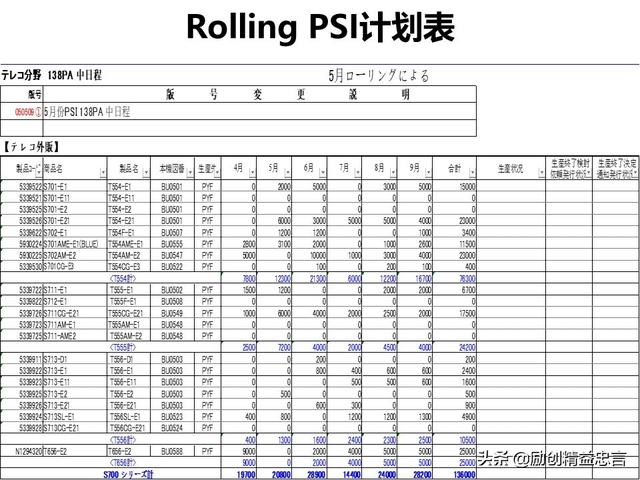

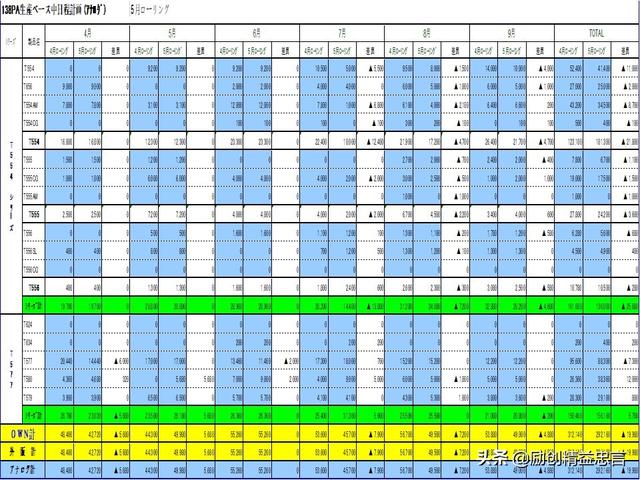

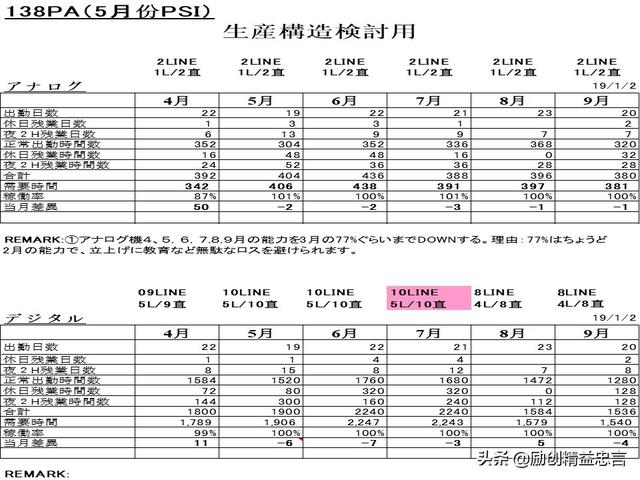

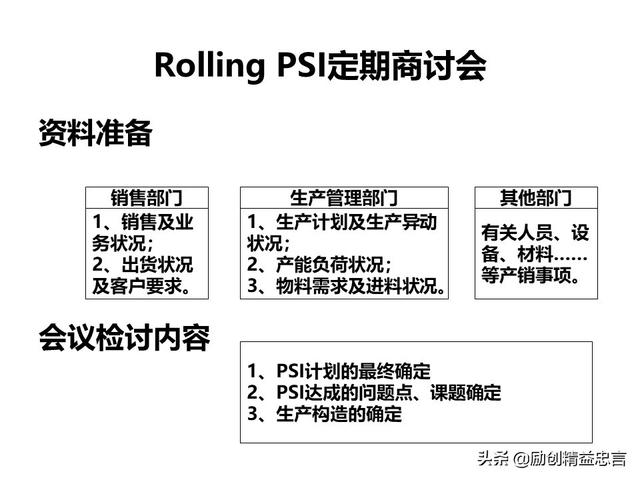

以客户订单为基准、建立产供销联动的PSI计划体系 客户的需求来自于市场预测与客户各类订单(确定订单、意向订单、Forecast订单),而之后的排产计划、采购计划及其他的一切行动都是跟据客户订单而制定的,这种逻辑被称之为“产供销一体化联动”。但众多企业在面临着市场及客户订单的急剧变动时,不能迅速、准确地把我客户需求的数量、交付期等定量核心信息,还停留在“淡旺季”的粗略定性的水平,因而无法给予制造板块以指导性的基准,当然也就无法精确对应快速变化的市场及客户需求! PSI计划体系正是体现出“产供销一体化联动”的逻辑,它以客户订单的准确定量化信息为基准,通过销售板块、制造板块之间的严谨计划评审为手段,制定出排产、采购、人员配置、设备装置\工装夹具制作等后续行动计划,从而达到逻辑上的自洽!也因此形成了销售拉动制造、制造保障销售的良性合作!被笔者称为“计划体系的顶层设计” PSI计划体系的6大核心

由于市场及客户订单变化的可能性越来越频繁与剧烈,因此在PSI表格中其实只有N 2(月或周)的数据要求十分准确(一般为90%以上),否则不准确的数据将使得PSI失去了指导意义,甚至会导致错误的决策与行动 每次滚动更新之后,做出变化对比表格一目了然

(商讨会纲要记录)

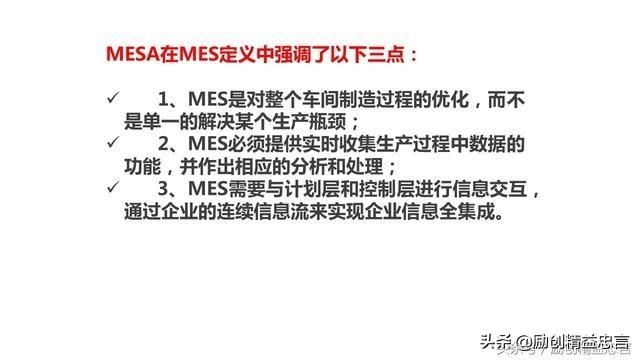

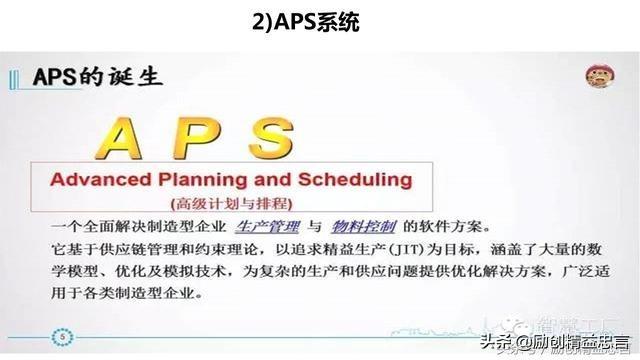

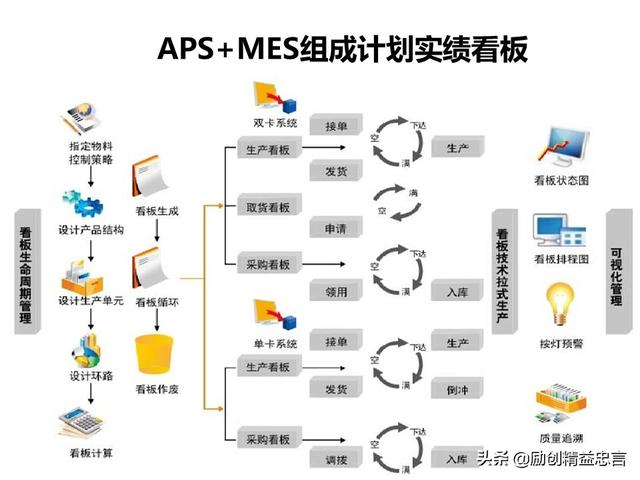

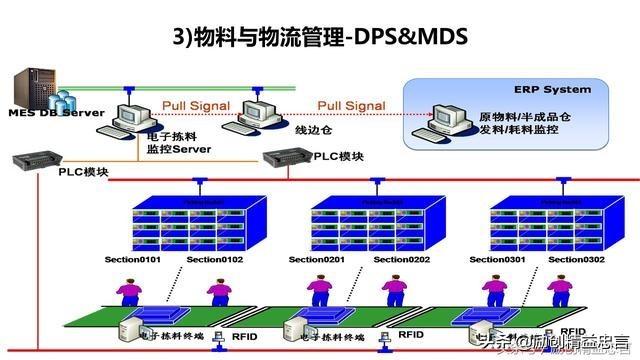

扩容传统ERP系统功能、导入MES与APS 传统ERP系统的“先天性功能缺失”

从本质意义上而言、ERP系统是财务性的信息系统。它完全不能满足当今企业对于订单实现、产品实现的全流程管理。面对智能制造、工业4.0的挑战更是捉襟见肘! 传统ERP系统的功能扩容刻不容缓(ERP Package)

实现自动化与数字信息化相融合的“智能型”生产运作管理系统

共感 共悟商场犹如战场,企业之间的肉搏战时刻上演,共同推动了人类制造业的不断发展与进化!在品质取胜、性价比取胜的惨烈比拼之后,很多企业已找不到未来的方向、颇有黔驴技穷的之感!其实未来的方向就在眼前、竞争力提升之路就在脚下,那就是:以VSM为工具、以精益思想为指导、以智能化科技与技术为手段,以实现“多品种、小批量、快交付”订单模式为目标的柔性灵敏制造方式! 【匠心宣言】 专注、专研、专耕精益制造与精益管理二十余载,深知中国制造业过去的成长与崛起,更深感未来全球竞争之艰巨!实业兴邦之使命感一直深埋于心,每日催促我努力前行 阅后如果有兴趣不要忘记点击右上角“关注”,这样就可以每天获取本头条号专栏分享的知识 欢迎关注、评论、收藏、转发与交流 |

- 上一篇:联商品牌周报:瑞幸清洗管理层 Popeyes内地首店落户上海

- 下一篇:没有了

谈谈您对该文章的看