摘要:本文原载于《质量与可靠性》2020年第1期 作者:穆菁, 王斌, 王石博, 徐荃

本文原载于《质量与可靠性》2020年第1期

作者:穆菁, 王斌, 王石博, 徐荃

新版GJB 9001C—2017于2017年5月18日发布,7 月 1 日正式执行。与 GJB 9001B—2009版相比,新版标准框架结构发生了重大改变,增强了不同管理体系标准的兼容性, 更清晰地体现了所有管理体系都应有的3 个核心概念,即过程、基于风险的思维和 PDCA 循环。新标准要求将风险的思维贯穿于建立、实施和保持质量管理体系的全过程,将其与 PDCA 循环和过程方法有机结合。

如何将过程方法、PDCA 循环的模式和基于风险的思维三者充分结合并运用在质量管理体系实践中,成为从事质量管理体系建设的人员要深入思考的问题。

1.1 质量管理体系持续改进的需要

公司的质量管理体系经过几年的运行,大部分

管理要求虽得到了有效的贯彻落实,但还反映出以下问题: (1) 旧版质量管理体系中公司与总厂共

用一个质量管理体系,由于总厂经营多年、经验丰富,一些约定俗成的管理流程并未具体体现在现有的质量管理体系文件中,而公司尚处于起步阶段,人员经验不足,总厂的质量管理体系文件不能充分指导现有的工作; (2) 公司与总厂部分组织架构、管理模式存在差异,使得公司在执行一些旧版的质量管理体系文件中存在困难; (3) 公司出现的一些新业务在旧版质量管理体系中找不到支撑点,也不能满足公司业务发展需求; (4) 旧版体系中的一些管理流程链条偏长,执行过程中由于效率低下被弃之不用,形成“两层皮” 现象; (5) 航天质量形势严峻、不容有失,上级相继出台了一系列更严、更细的质量管理规章制度和管理要求,但在落实这些管理要求的过程中所采取的一些行之有效的临时改进措施并未及时纳入旧版的质量管理体系文件中。以上问题说明公司的质量管理体系在适宜性、充分性、有效性方面还存在一定的问题,因此构建适合公司实际情况的质量管理体系成为质量管理体系持续改进的迫切需要。

中央军委装备发展部相关文件要求 2018 年 7月1日至2019年6月30日所有装备承制单位应完成标准转换工作,按照 GJB 9001C—2017 标准要求建立并有效运行质量管理体系。作为一个承担中国新一代运载火箭制造的公司,按照新版标准构建

质量管理体系是必然要求。新版标准中增加了“理解组织及其环境”、

“相关方需求和期望”、“建立诚信管理制度,确保质量诚信”、“组织的知识” 和“意识” 等要求,而公司的质量管理体系对于这些新增要求都未曾提及,无相关的管理过程。虽然公司的质量管理体系文件中简单提及了“建立并实施质量责任追究与激励制度”,但未明确具体如何追责, 可操作性不强。新版标准中强调了基于风险的思维应贯穿于质量管理体系的始终,而旧版的质量管理体系虽然也有风险分析要求,但只是针对局部过程,是点式开展而非全面铺开, 且实际执行上也都流于形式,没有达到把控风险的目的。所以基于以上情况质量管理体系距新版标准要求还有较大差距,需要充分贯标。

基于 PDCA 循环的过程方法就是要识别过程

输入、输出、活动、关键绩效指标、职责和权限,运行过程,完成过程评价和实现过程改进的一系列活动。公司的旧版质量管理体系文件可以说是一组规范过程如何实现的文件集合, 并未充分运用过程方法,从若干文件中很难直观发现过程之间的相互关系,无法将相互关联的过程作为一个体系加以理解和管理,不利于组织有效和高效地实现其预期结果。另外文件中管理接口描述不够清晰,管控过程关键控制点存在盲点现象,过程输出不明确,过程中未识别相关风险,造成部分过程执行失控。通过过程方法构建新版质量管理体系可以使组织能够对体系的过程之间相互关联和相互依赖的关系进行有效控制,以提高组织的整体绩效。

2.1 过程方法与基于流程管理

对标落实 GJB 9001C—2017 标准,运用过程

方法梳理型号研制的技术与管理流程,运用“一图加 N 表” (过程框架图和过程特性矩阵表) 表述质量管理体系要求,理清质量管理体系各过程的管理流程和部门间的接口关系,提高质量管理体系文件的可用性,便于各级各类人员使用质量管理体系文件。

质量管理体系要求与各业务管理规章制度和产

品质量保证标准规范要高度融合,现有的管理要求、标准规范如能够有效支撑质量管理体系相关过程运行,则不再制定程序文件,而是在质量管理体系文件中直接引用,避免不同层面的管理要求存在交叉与不协调的现象。

总结提炼型号管理的优秀经验和做法,同时评

估以通知单形式发布的一些质量管理要求的可延用性,将其固化到质量管理体系中,减少多种文件并存的情况。

借鉴吸收国内外质量管理先进方法,将质量管理方法、工具融入到构建公司质量管理体系中。

基于过程构建质量管理体系的内涵就是以大质量观为指导,贯彻落实 GJB 9001C—2017 新版标准、 武器装备资格审查要求和集团公司 《航天型号精细化质量管理要求 (2017版)》,吸收 GB/T 19004 《追求组织的持续成功 质量管理方法》、AS9100《航空航天质量管理体系要求》等标准的理念和方法,通过梳理从承接任务到产品交付服务全过程的研制管理流程,以及支撑公司运转的与质量管理体系相关的保障流程和基础质量管理流程,识别出产品和服务运行、管理性和支持性三大过程域的下一、二级过程。进而明确一级过程之间的逻辑关系,界定公司内各单位的管理接口以明确各单位质量职责,确定各过程的主要活动和管控节点及与之相对应的支撑性文件。在过程梳理中考虑该过程中的风险点及应对措施以避免或减少不利影响,避免非预期结果发生。通过设立过程绩效指标和结果绩效指标以达到量化评价过程的目标,从过程执行的符合度和过程实现策划结果的能力 2 个维度考核质量管理体系绩效,更利于精准发现质量管理体系运行的薄弱环节,为质量管理体系自我完善提供更多依据。具体实施做法如下。

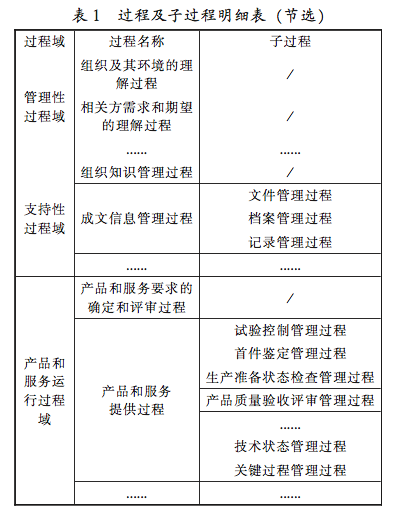

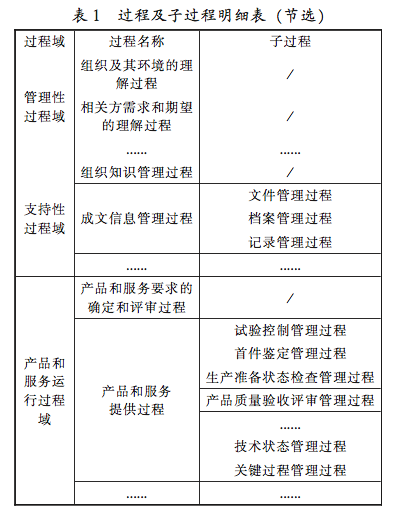

公司在分析所处的内外部环境、相关方需求

和期望的基础上确定质量管理体系范围,识别实现预期质量管理体系输出所需的 30 个过程和 37个子过程,并将这些过程按照功能属性划分成三大类: 产品和服务运行过程域、支持性过程域、管理性过程域,其中产品和服务运行过程域有8 个过程和 17 个子过程、支持性过程域有 8 个过程和 13 个子过程、管理性过程域有 14 个过程和 7 个子过程,表 1 节选了部分过程介绍。分析这些过程的相互关系确定了公司过程框架图。过程框架图中明确了公司三大过程域下的 30 个过程之间的相互关系,从顶层上构建了公司质量管理体系过程框架。

采用表格的方式明确过程中的关键要素,如过

程输入、过程输出、过程的各单位职责、过程主要活动、过程中涉及的风险点、过程度量指标、过程的支撑程序文件和作业文件。以下从产品和服务运行过程域下选取“关键过程” 说明如何编制过程矩阵特性表,如表 2 所示。

基于过程构建的质量管理体系形成的质量手册

打破了以往按照条款逐条编写要求的形式, 构建出一种新的框架结构,如图 1 所示。

基于过程的质量管理体系可以使企业得到以下益处: (1) 过程方法的应用能够促使组织过程的协调一致和整合,对组织的各个过程及过程间的相互作用进行系统的管理,使预期结果得以达成,专注于过程的有效性和效率,向顾客和其他相关方提供有关组织连续一致绩效的信任; (2) 在基于风险的思维方式上构建过程, 确定过程实现中需要应对的风险和机遇,并采取应对措施以增强有利因素,避免或减少不利影响,避免非预期结果的发生,以确保质量管理体系能够实现其预期的结果; (3) 组织通过 运用过程的方法和PDCA循环收集、分析数据,并进行评价,以提供有关过程绩效的信息,使组织把关注焦点集中到各个过程运行绩效上,使那些影响组织绩效的关键过程得到关注,并给与优先改进机会,从而更有效地改进过程,提高质量管理体系的整体绩效。

(责任编辑:环球精益网)

|

------分隔线----------------------------

谈谈您对该文章的看