摘要:重点内容和问题 精益管理思想的起源和发展过程精益管理的基本理念和主要实现方法精益管理的实践效果精益管理的重要意义 如何迈向精益?几个先决条件具体实施步骤建立循环机制避免几个误区 精益管理思想的起源和发展过程 60年代:丰田生产方式(Toyota Product

|

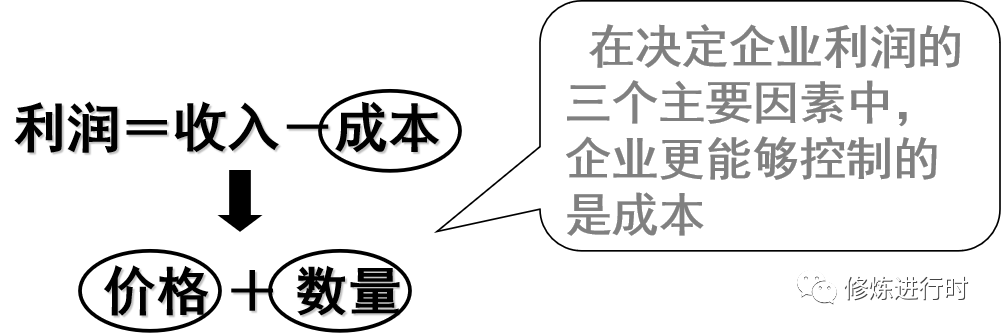

重点内容和问题 精益管理思想的起源和发展过程精益管理的基本理念和主要实现方法精益管理的实践效果精益管理的重要意义 如何迈向精益?几个先决条件具体实施步骤建立循环机制避免几个误区 精益管理思想的起源和发展过程 60年代:丰田生产方式(Toyota Production System, TPS)日本汽车工业是怎样崛起的?70年代:JIT(Just In Time)生产方式市场需求多样化环境下如何应对新挑战?80年代:精益生产方式(Lean Production)如何赢得全球竞争?90年代至今:精益思维,精益管理,精益企业(Lean production→Lean thinking →Lean enterprise) 精益管理的基本理念 利润来源于对降低成本的不断追求之中

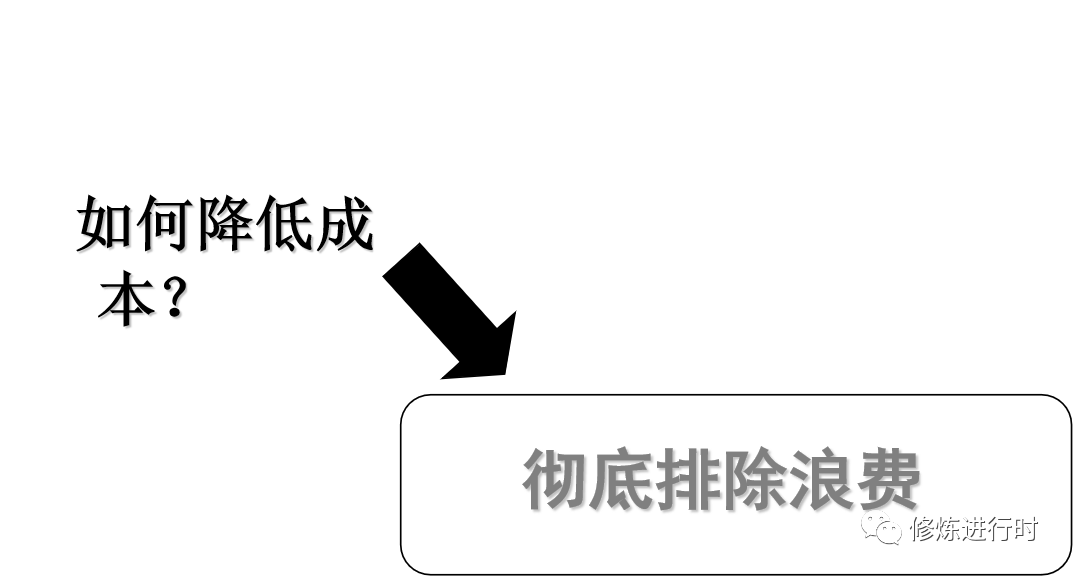

浪费的含义 “企业运营过程中只使成本增加的诸因素” “不会带来任何附加价值的诸因素” 各种浪费举例

精益管理的目的

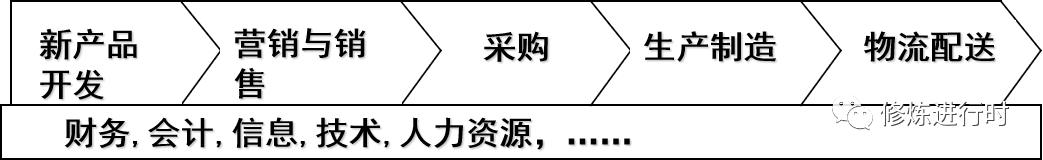

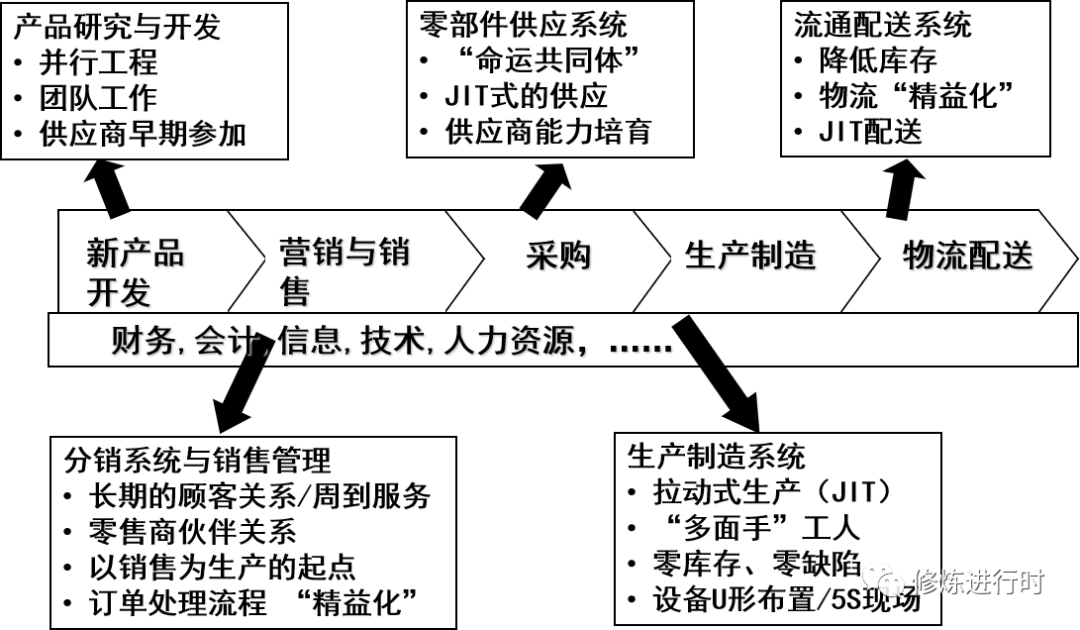

基本思路 企业把资源(材料、设备、人力、技术等多种形态)转变为产品或服务,并到达顾客手中所经历的全部活动,被称为价值流(value stream) 活动;价值流活动中往往包括了增值(value added,VA)和不增值(non value added,NVA)的活动;通过在价值流活动中分析VA、NVA活动,就可以发现浪费并及时排除,从而使创造价值的各项活动的效率提高,成本降低;而这需要企业上上下下各个部门、全体员工通过持续不断地改进来实现,并加以保持。 识别价值流 从最终顾客的角度定义企业所要提供的价值消除价值流与价值流之间的矛盾

使各个创造价值的环节连续运行 各个部门的管理者有可能击中了各自的“音符”,但企业整体却未弹奏出一曲流畅的“曲子”最大的浪费存在于部门与部门之间、环节与环节之间的衔接,而不是部门内部(20/80)在今天,速度的实现更取决于运营流程的连贯性,而不是每一环节内部速度的提高(5/95) 哲理:任何一个组织(公司、部门、科室、小组),在任何环境下,都有改进的余地改进的对象:成本,产品与服务质量,订单处理周期,库存水平,工作效率,业务流程,间接管理费用,会议效率… ,任何可以量化的绩效指标 贵在“持续”,贵在“全员参与”:“找到一个天才、他有一个“绝招”一下子带来10%的成本降低几乎是不可能的;但是发动100个员工,每人取得0.1%的成本降低是可以做得到的”例:丰田的“改进马拉松”:每年61万个提案,95% 被采纳保持企业长久竞争力的真正源泉:一个企业的产品或制造技术是容易被竞争对手所模仿的;但是一个企业所创立的持续改进的企业文化是难以被别人照搬的 总结:精益管理思想概括

关注公众号:修炼进行时,留言,即赠培训师相关标准课件。 |

- 上一篇:国产奥迪A3两厢版来了!下半年重磅新车扎堆申报

- 下一篇:没有了

生产过程中的

生产过程中的

在一个大企业中,一个为最终顾客创造

在一个大企业中,一个为最终顾客创造

谈谈您对该文章的看